ریختهگری، با وجود قدمت طولانی، همچنان یکی از پایههای اصلی تولید در صنایع مدرن به شمار میرود. موفقیت این فرآیند به طور مستقیم به توانایی کنترل و حذف عیوب بستگی دارد، چرا که بروز این نواقص منجر به تعمیرات پرهزینه، اسقاط قطعات و در موارد بحرانی، شکست فاجعهبار قطعه در حین کاربری میشود. این چالشها، عیوب ریختهگری را از یک مشکل صرفاً تولیدی به یک مسئله حیاتی مهندسی و اقتصادی بدل میکند.

فهرست مطالب

- تحلیل عیوب ریختهگری با پروکست (ProCAST) چیست؟

- عیوب رایج ریختهگری کدامند؟

- کانفیگ مناسب برای نصب و اجرای ProCAST

- ماژولها و قابلیتهای کلیدی نرم افزار پروکست (ProCAST) برای تحلیل عیوب

- مزایای استفاده از پروکست (ProCAST) برای تحلیل عیوب ریختهگری چیست؟

- محدودیتها و چالشهای شبیهسازی چیست؟

- این نرمافزار برای چه کسانی مناسب است؟

- جمعبندی

تحلیل عیوب ریختهگری با پروکست (ProCAST) چیست؟

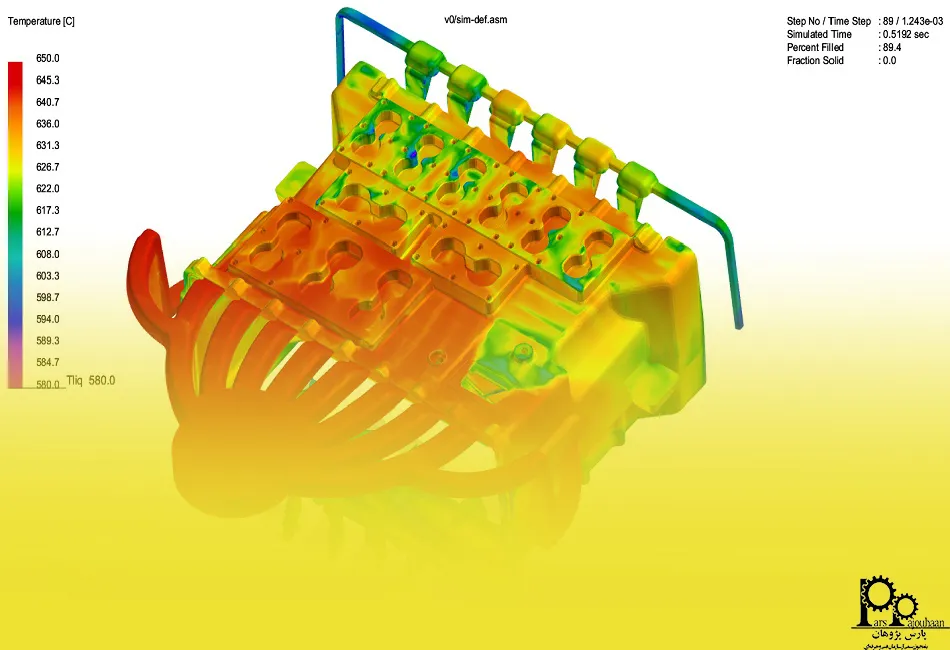

تحلیل عیوب با استفاده از نرمافزار پروکست (ProCAST) شامل بهکارگیری یک تحلیلگر قدرتمند مبتنی بر روش اجزای محدود (FEM) برای ایجاد یک فرآیند دیجیتال با دقت بالا از فرآیند ریختهگری میشود. این رویکرد امکان پیشبینی دقیق رفتار مذاب، نحوه انجماد آن و احتمال تشکیل عیوب را فراهم میآورد. این نرمافزار کل زنجیره فرآیند را، از مرحله پر شدن قالب و جریان سیال گرفته تا انتقال حرارت، انجماد و تکامل تنشهای پسماند، مدلسازی میکند. هدف نهایی این تحلیل، دستیابی به شعار "تولید قطعه سالم در اولین تلاش، در هر بار تلاش" و در نتیجه، پرهیز از چرخه پرهزینه ساخت نمونه اولیه فیزیکی، کشف عیب و طراحی مجدد قطعه است. شبیهسازی به مهندسان اجازه میدهد تا پدیدههایی را که درون یک قالب مات رخ میدهند مشاهده کنند؛ این سطح از بینش از طریق آزمایشهای فیزیکی به تنهایی دستنیافتنی میماند.

عیوب رایج ریختهگری کدامند؟

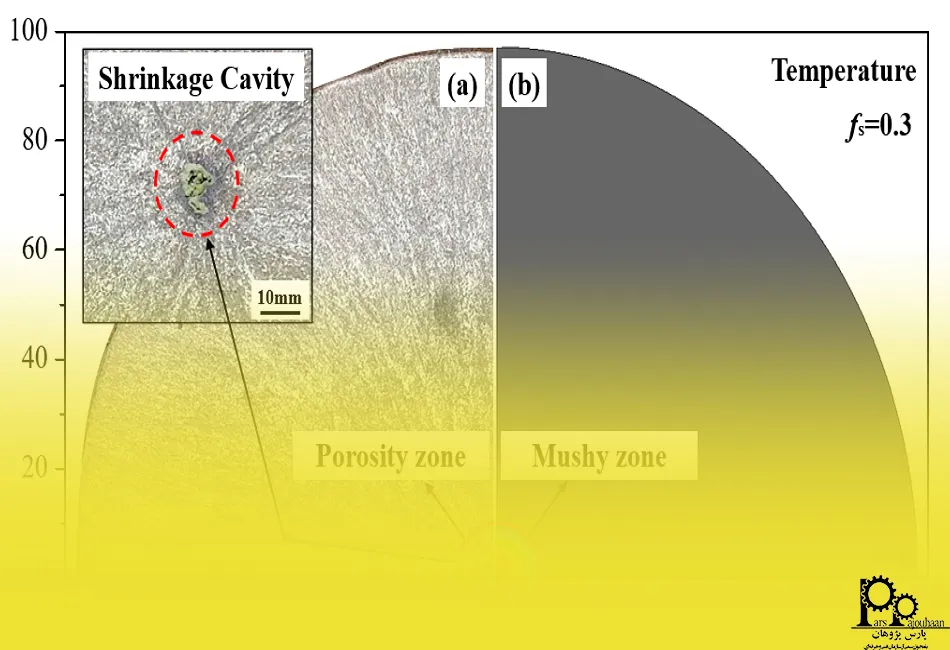

اگرچه عیوب متعددی در فرآیند ریختهگری امکان وقوع دارند، حفره انقباضی و مک گازی دو مورد از پایدارترین و مخربترین آنها به شمار میروند. درک منشا فیزیکی متمایز این دو عیب، اولین گام در مسیر حذف آنها محسوب میشود.

حفره انقباضی (Shrinkage Porosity)

این عیب از یک خاصیت فیزیکی بنیادین فلزات، یعنی انقباض حجمی هنگام سرد شدن و انجماد، نشأت میگیرد. این حفرات زمانی شکل میگیرند که مذاب کافی برای تغذیه یک ناحیه در حال انجماد در دسترس نباشد و در واقع یک خلا ناشی از کاهش حجم ماده ایجاد شود. این عیب به دو دسته اصلی تقسیم میشود:

- ماکرو انقباض (Macroshrinkage): این عیب به صورت حفرات بزرگ و متمرکز، که اغلب با چشم غیرمسلح قابل مشاهدهاند، ظاهر میشود. این حفرات در مراحل اولیه انجماد و زمانی که مسیرهای تغذیه از سمت رایزرها به دلیل انجماد زودهنگام مسدود میشوند، در حوضچههای بزرگ مذاب به وجود میآیند. دلایل اصلی آن شامل ابعاد ناکافی تغذیهکننده، طراحی نامناسب گلویی تغذیه یا دمای بارریزی بیش از حد بالا میشود.

- میکرو انقباض (Microshrinkage): این عیب که با نام تخلخل خط مرکزی نیز شناخته میشود، به صورت حفرات ریز، پراکنده و اغلب با مورفولوژی دندریتی در مراحل پایانی انجماد بین بازوهای دندریتی شکل میگیرد. این نوع تخلخل به دلیل تاثیر منفی بر خواص مکانیکی و ایجاد مسیر برای نشت، بسیار مخرب تلقی میشود. دلایل ریشهای آن ظریفتر و مرتبط با ترکیب آلیاژ (محدوده انجماد طولانی) و صلبیت پایین قالب است.

در شبیهسازی، پروکست (ProCAST) این عیوب را با ردیابی "نقاط داغ" (آخرین نواحی که منجمد میشوند) و نتایج "کسر مایع" پیشبینی میکند. ناحیهای که پس از انجماد کامل نواحی اطرافش همچنان مایع باقی بماند، یک حوضچه مذاب ایزوله و کاندیدای اصلی برای تشکیل حفره انقباضی محسوب میشود. معیار نیاما (Niyama criterion) نیز یکی دیگر از شاخصهای کلیدی برای پیشبینی تخلخلهای ریز به کار میرود.

مک گازی (Gas Porosity)

این عیب شامل تشکیل حبابهای گاز درون فلز میشود که یا در اثر به دام افتادن مکانیکی هوا در حین پر شدن متلاطم قالب یا در اثر رسوب گازهای حلشده (مانند هیدروژن در آلومینیوم) از مذاب با کاهش دما و کاهش حلالیت گاز، به وجود میآید. این عیب نیز به دو دسته تقسیم میگردد:

- هوای محبوس (Air Entrapment): این عیب به صورت حفرات صاف و اغلب کروی ظاهر میشود که ناشی از پر شدن سریع و آشفته قالب و به دام افتادن هوای موجود در حفره قالب است. طراحی نامناسب سیستم راهگاهی یکی از دلایل اصلی این پدیده به شمار میرود.

- حفرههای گازی (Blowholes): این عیب ناشی از حبابهای گازی است که از مواد قالب یا ماهیچه، به ویژه هنگام سوختن چسبهای آلی یا تبخیر رطوبت، تولید میشوند. فشار گاز تولیدی از فشار متالو استاتیکی موضعی مذاب فراتر رفته و حباب به درون قطعه رانده میشود.

پروکست (ProCAST) با شبیهسازی سرعت و فشار جریان سیال، این عیب را پیشبینی میکند. نتایجی مانند "هوای محبوس" و "فشار هوا" به طور مستقیم نشان میدهند که هوا در کدام نواحی و در چه زمانی در طول فرآیند پر شدن به دام میافتد. شبیهسازی میتواند مناطقی با سرعت بالا (بیش از 0.5 متر بر ثانیه) را که نشاندهنده تلاطم و ریسک بالای حبس گاز است، مشخص کند.

کانفیگ مناسب برای نصب و اجرای ProCAST

اگرچه پروکست (ProCAST) بر روی سختافزارهای استاندارد قابلیت اجرا دارد، عملکرد آن به عنوان یک ابزار تحلیل اجزای محدود، به شدت به پیکربندی سیستم وابسته است. سرمایهگذاری بر روی سختافزار پیشنهادی برای انجام کارهای شبیهسازی به صورت کارآمد و به موقع، به ویژه برای مدلهای پیچیده، امری حیاتی محسوب میشود. در جدول زیر، مشخصات سیستم مورد نیاز برای اجرای این نرمافزار، بر اساس منابع فنی، ارائه میگردد.

|

اجزا |

حداقل سیستم مورد نیاز |

سیستم پیشنهادی برای عملکرد بهینه |

|

سیستم عامل (OS) |

Windows 10 v1809 or higher 11 win), RedHat/CentOS 7.6) |

Windows 10/11 Pro)64-bit), آخرین نسخه پایدار RedHat/CentOS |

|

پردازنده (CPU) |

پردازنده Intel/AMD x86-64 با پشتیبانی از دستورالعملهای AVX2 و SSE4.1 |

پردازنده مدرن چند هستهای Intel Core i7/i9 یا Xeon، AMD Ryzen 7/9 یا Epyc |

|

حافظه رم (RAM) |

4 GB |

16GB یا برای مدلهای بزرگ و پیچیده، 32GB یا بیشتر |

|

فضای حافظه (Disk Space) |

5 GB برای نصب + چندین GB برای پروژهها |

هارد درایو (SSD) با حداقل 50 تا 100 GB فضای خالی برای نرمافزار و فایلهای پروژه |

|

کارت گرافیک (Graphics) |

شتابدهنده گرافیکی سختافزاری OpenGL |

کارت گرافیک حرفهای NVIDIA RTX یا AMD Radeon Pro با حافظه VRAM اختصاصی |

این نیازمندیهای سختافزاری دلایل مشخصی دارند و به طور مستقیم با مراحل مختلف گردش کار شبیهسازی مرتبطاند. پردازنده (CPU)، موتور اصلی برای محاسبات حلگر (مرحله "اجرا") به شمار میرود؛ هستههای بیشتر و سرعت کلاک بالاتر به طور مستقیم زمان انتظار برای دریافت نتایج را کاهش میدهند.

ماژولها و قابلیتهای کلیدی نرم افزار پروکست (ProCAST) برای تحلیل عیوب

پروکست (ProCAST) صرفا یک نرم افزار مهندسی نیست، بلکه مجموعهای یکپارچه از ماژولها به شمار میرود که هر یک نقش مشخصی در گردش کار شبیهسازی، از آمادهسازی اولیه هندسه تا تحلیل نهایی نتایج، ایفا میکنند. این ساختار ماژولار، گردش کار منطقی یک مهندس را در حل یک مسئله فیزیکی تقلید میکند: (۱) تعریف هندسه، (۲) تعریف فیزیک و پارامترهای آزمایش، (۳) اجرای آزمایش و (۴) تحلیل نتایج. این منطق ذاتی، یادگیری نرمافزار را برای مخاطبان هدف آن آسانتر میسازد. در این بخش کاربردی ترین ماژول های این نرم افزار را برای تحلیل عیوب ریختهگری بررسی میکنیم:

- MeshCAST: نقطه شروع فرآیند. این ماژول هندسه CAD را (از فرمتهایی مانند STEP, IGES و غیره) وارد کرده و مش اجزای محدود را تولید میکند. کیفیت و تراکم این مش برای دقت شبیهسازی حیاتی است.

- PreCAST: محیط تنظیمات. در این بخش، مهندس فیزیک مسئله را تعریف میکند. این شامل تخصیص مواد از پایگاههای داده ترمودینامیکی، تعریف شرایط اولیه (مانند دمای قالب و مذاب) و تنظیم شرایط مرزی (مانند انتقال حرارت بین قطعه و قالب و نیروی جاذبه) میشود.

- DataCAST: یک "آمادهساز داده" که قبل از حلگر اصلی اجرا شده و فایل تنظیمات را برای حلگر پروکست (ProCAST) آماده و بررسی میکند.

- ProCAST Solver: موتور اصلی نرمافزار. این حلگر با استفاده از روش اجزای محدود، معادلات پیچیده و کوپل شده جریان سیال، انتقال حرارت و تنش را حل میکند. این ماژول قادر به مدلسازی پدیدههای فیزیکی مختلفی مانند تابش، که برای آلیاژهای با دمای بالا حیاتی است، میباشد.

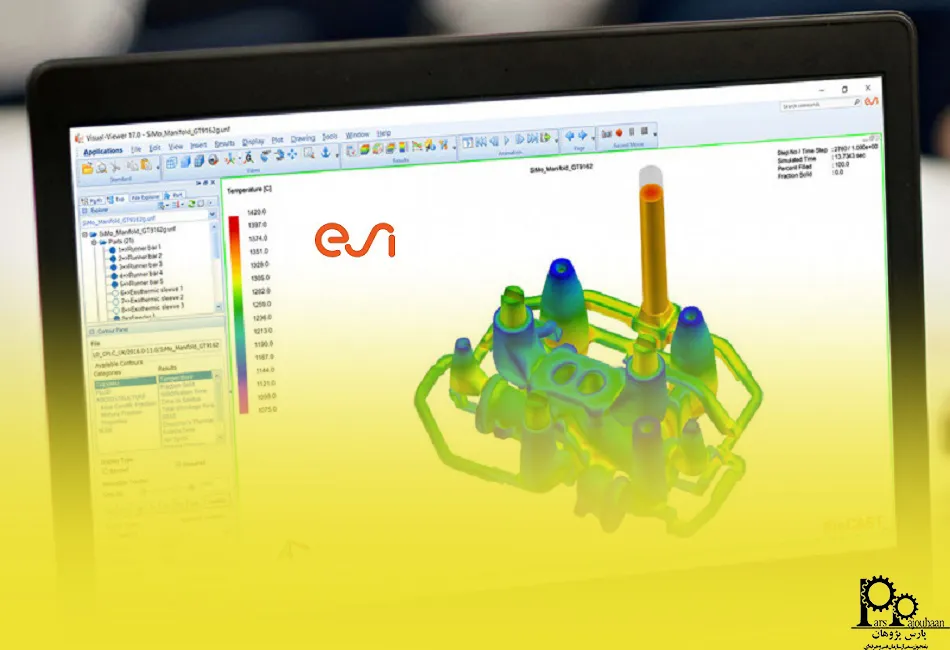

- ViewCAST: پسپردازنده. این ماژول برای بصریسازی و تحلیل نتایج به کار میرود. این بخش امکان ایجاد انیمیشن از فرآیند پر شدن، مشاهده کانتورهای دما و استفاده از فیلترهای تخصصی برای شناسایی مکان عیوبی مانند حفره انقباضی را فراهم میکند.

قابلیتهای کلیدی این مجموعه برای تحلیل عیوب شامل موارد زیر است: - شبیهسازی پر شدن: پیشبینی عیوبی مانند نیامد (misrun)، سرد جوشی (cold shut)، هوای محبوس و عیوب سطحی.

- شبیهسازی انجماد: پیشبینی حفره انقباضی (ماکرو و میکرو)، نقاط داغ و حفرههای ناشی از انقباض در بالای قطعه (piping).

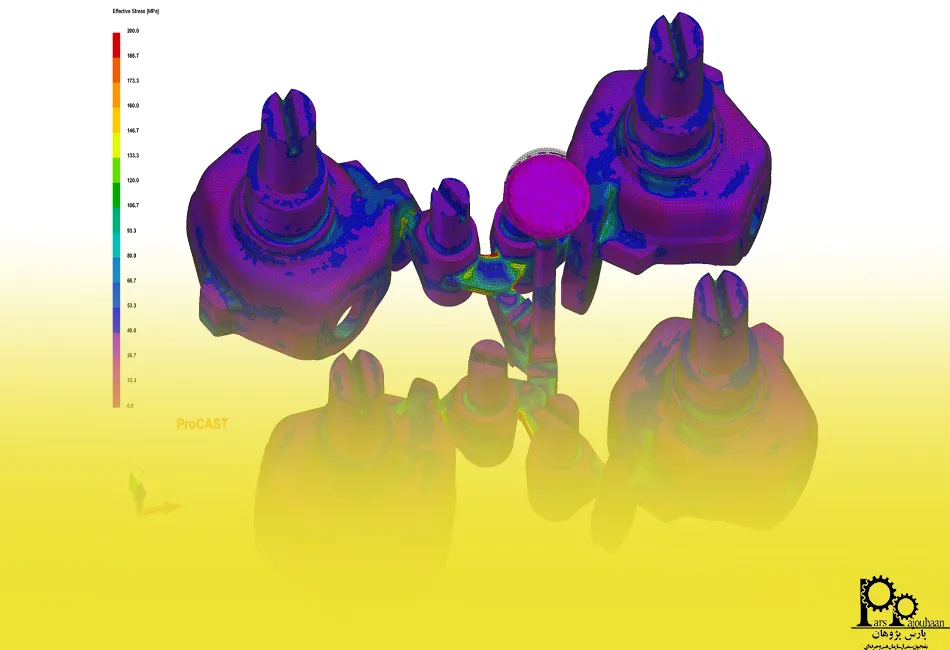

- شبیهسازی تنش: پیشبینی پارگی گرم (hot tear)، ترک سرد (cold crack)، تنشهای پسماند و اعوجاج قطعه.

- شبیهسازی ریزساختار: پیشبینی ساختار دانه و تکامل فازها که به طور مستقیم با خواص مکانیکی در ارتباط است.

مزایای استفاده از پروکست (ProCAST) برای تحلیل عیوب ریختهگری چیست؟

بهکارگیری نرم افزار پروکست (ProCAST) به طور مستقیم به مزایای ملموس اقتصادی و مهندسی منجر میشود و به طور بنیادین رقابتپذیری و کیفیت محصول یک کارخانه ریختهگری را بهبود میبخشد.

- کاهش ضایعات و دوبارهکاری: با پیشبینی و حذف مجازی عیوب، تعداد قطعات فیزیکی مردود به شدت کاهش مییابد که باعث صرفهجویی عظیم در هزینههای مواد، انرژی و نیروی کار میشود.

- شتاب در توسعه و کاهش زمان عرضه به بازار: نمونهسازی مجازی به طور چشمگیری وابستگی به آزمایشهای فیزیکی زمانبر و گران را کاهش میدهد و به شرکتها اجازه میدهد تا بسیار سریعتر از مرحله طراحی به تولید برسند.

- بهبود بازده و کیفیت: شبیهسازی، بهینهسازی طراحی سیستمهای راهگاهی و تغذیه را برای اطمینان از سلامت قطعات ممکن میسازد. این امر نه تنها عیوب را کاهش میدهد، بلکه مقدار فلز مصرفی در سیستم تغذیه را نیز به حداقل رسانده و بازده ریختهگری را بهبود میبخشد.

- درک عمیقتر فرآیند: پروکست (ProCAST) پنجرهای بینظیر به روی فیزیک پیچیده ریختهگری میگشاید. مهندسان میتوانند دقیقاً درک کنند که یک عیب چرا شکل میگیرد، که این امر به طراحی فرآیندهای قویتر و قابل اطمینانتر منجر میشود.

- افزایش اطمینان و قیمتدهی دقیق: توانایی تأیید قابلیت ریختهگری یک طرح در مراحل اولیه، به ریختهگران این اطمینان را میدهد که پروژههای پیچیده را بپذیرند و قیمتگذاری دقیقی ارائه دهند که حاشیه سود آنها را تضمین کند.

علاوه بر این، بهکارگیری نرمافزارهای شبیهسازی مانند نرم افزار پروکست (ProCAST) به عنوان یک کاتالیزور برای ثبت دانش و ایجاد حافظه سازمانی در یک شرکت عمل میکند. در یک ریختهگری سنتی، بخش بزرگی از دانش فرآیند، تجربی و متکی به مهندسان ارشد است. این دانش با بازنشستگی یا خروج پرسنل در معرض خطر قرار میگیرد. اما زمانی که یک شرکت از شبیهسازی استفاده میکند، فرآیند تنظیمات (تعریف مواد، ضرایب انتقال حرارت و پارامترهای فرآیندی) این دانش تجربی را به دادههای دیجیتال مدون تبدیل میکند. نتایج شبیهسازی و طرحهای موفق به یک آرشیو دیجیتال دائمی و قابل جستجو تبدیل میشوند و یک مهندس جدید میتواند با مرور شبیهسازیهای موفق گذشته، دانش لازم برای ریختهگری یک قطعه مشابه را کسب کند.

محدودیتها و چالشهای شبیهسازی چیست؟

شبیهسازی یک ابزار قدرتمند است، اما یک راهحل جادویی نیست. نتایج آن تنها به اندازه کیفیت دادههای ورودی و تخصص مهندس در تفسیر آنها معتبر خواهد بود.

- اصل "ورودی بیارزش، خروجی بیارزش": دقت شبیهسازی به طور اساسی به کیفیت دادههای ورودی وابسته است. خواص ترموفیزیکی نادرست مواد یا شرایط مرزی اشتباه، صرفنظر از پیچیدگی حلگر، به نتایج نادرست منجر خواهد شد.

- تخصص جایگزین نمیشود، بلکه تقویت میگردد: نرم افزار پروکست (ProCAST) نیاز به یک مهندس ریختهگری ماهر را از بین نمیبرد. این ابزاری است که با ارائه داده و بینش به مهندس کمک میکند. تفسیر نهایی نتایج و فرآیند تصمیمگیری همچنان نیازمند دانش عمیق در آن حوزه است.

- هزینه محاسباتی: با وجود پیشرفت سختافزارها، اجرای شبیهسازیهای بسیار دقیق از قطعات بزرگ یا پیچیده همچنان میتواند از نظر محاسباتی سنگین و زمانبر باشد.

- پیچیدگی مشبندی: ایجاد یک مش با کیفیت بالا برای هندسههای بسیار پیچیده میتواند بخشی چالشبرانگیز و وقتگیر از فرآیند باشد که اغلب به مهارت قابل توجهی از سوی کاربر نیاز دارد.

یک چالش بزرگ و اغلب دستکم گرفتهشده، "شکاف دیجیتال-فیزیکی" است؛ یعنی تفاوت بین پارامترهای ایدهآل در شبیهسازی و شرایط متغیر و اغلب نامنظم کارگاه در دنیای واقعی. شبیهسازی ممکن است دمای بارریزی را دقیقاً 720 درجه سانتیگراد فرض کند، در حالی که در کارگاه، دمای واقعی ممکن است نوسان داشته باشد. شبیهسازی یک قالب ماسهای کاملاً یکنواخت را فرض میکند، اما در واقعیت، تراکم قالب میتواند متغیر باشد. برای غلبه بر این چالش، یک حلقه بازخورد حیاتی ضروری است: دادههای تولید واقعی باید برای کالیبراسیون و اعتبارسنجی مدلهای شبیهسازی استفاده شوند. بدون این اعتبارسنجی، شبیهسازی در خطر تبدیل شدن به یک تمرین آکادمیک ایدهآل و جدا از واقعیت تولید قرار میگیرد.

این نرمافزار برای چه کسانی مناسب است؟

نرم افزار پروکست (ProCAST) یک ابزار ضروری برای هر متخصصی است که در طراحی، توسعه و تولید قطعات ریختگی با کیفیت بالا نقش دارد.

- مهندسان ریختهگری و کارخانهها: کاربران اصلی که مسئول طراحی فرآیند، عیبیابی و کنترل کیفیت است.

- طراحان قطعات (مهندسان مکانیک): برای بررسی "قابلیت ریختهگری" در مراحل اولیه طراحی و اطمینان از اینکه طرحهایشان بدون نیاز به بازنگریهای اساسی قابل تولید است.

- محققان و دانشگاهیان: برای مطالعه فیزیک بنیادین انجماد، جریان سیال و رفتار مواد.

- صنایع کلیدی: خودروسازی، هوافضا و دفاع، ماشینآلات سنگین، انرژی و هر بخشی که در آن قطعات ریختگی با عملکرد بالا و بدون عیب، حیاتی باشند.

کسب مهارت در ابزارهای شبیهسازی پیشرفته مانند پروکست (ProCAST) یک گام کلیدی برای ورود به صنایع پیشرو و متمایز ساختن مسیر شغلی برای دانشجویان و فارغالتحصیلان مهندسی مواد و مکانیک به شمار میرود. تسلط بر این نرم افزار، درک تئوری ریختهگری را به یک توانایی عملی و مورد تقاضا در صنعت تبدیل میکند. برای کسب اطلاعات بیشتر درباره دیگر نرم افزارهای کاربردی مهندسی مواد شما میتوانید مقاله آموزش نرم افزارهای مهندسی مواد (x نرم افزار کاربردی) را نیز مطالعه فرمایید. علاقهمندان به کسب این مزیت رقابتی و تبدیل شدن به یک متخصص در زمینه شبیهسازی فرآیندهای ریختهگری، میتوانند از طریق دورههای گروه آموزشی پارس پژوهان دانش و مهارت خود را به سطح بالاتری ارتقا دهند. شرکت در دوره آموزش پروکست (ProCAST) یک سرمایهگذاری مستقیم بر آینده حرفهای شما برای تسلط بر چالشهای پیچیده مهندسی امروز است. امروزه پایگاه کاربران نرمافزارهای شبیهسازی در حال گسترش به مراحل "بالادستی" فرآیند طراحی است. این ابزارها دیگر فقط برای کارخانه ریختهگری نیستند؛ بلکه به ابزاری حیاتی برای طراح قطعه تبدیل شدهاند. این امر یک گردش کار مشترک را ترویج میدهد که در آن طراح میتواند بررسیهای اولیه قابلیت ریختهگری را خود انجام دهد. این "همگانیسازی" شبیهسازی به طراحیهای بهتر و قابل تولید از همان ابتدا منجر میشود، از بازطراحیهای پرهزینه در مراحل پایانی جلوگیری میکند و یک محیط توسعه محصول یکپارچهتر را تقویت مینماید.

جمعبندی

در یک بازار رقابتی جهانی، تولید کارآمد قطعات ریختگی با کیفیت بالا یک انتخاب نیست، بلکه یک ضرورت است. نرم افزار پروکست (ProCAST) به عنوان یک فناوری محوری، ریختهگری را از یک هنر متکی بر تجربه به یک علم مبتنی بر دادههای پیشبینانه تبدیل میکند. این نرمافزار با ارائه پیشبینیهای دقیق از عیوب اصلی مانند حفره انقباضی و مک گازی، به مهندسان این امکان را میدهد که این مسائل را در یک محیط مجازی شناسایی و حل کنند. مزایای ملموس این رویکرد شامل کاهش هزینهها، شتاب در نوآوری و کیفیت برتر محصول میشود. در نهایت، تسلط بر چنین ابزارهای شبیهسازی نه تنها یک مهارت فنی، بلکه یک ضرورت استراتژیک برای مهندسان و شرکتهای تولیدی مدرنی است که به دنبال پیشتازی در حوزههای خود است. آینده ریختهگری دیجیتال است و نرم افزار پروکست (ProCAST) یکی از توانمندسازان کلیدی این آینده به شمار میرود.

نویسنده: علی بهرام همدانی، کارشناس ارشد مهندسی فرآیند.

_2800.webp)