اگر در دانشجو یا فارغالتحصیل رشتههای مهندسی باشید، حتما با اصطلاح عمر خستگی آشنا هستید. در این زمینه، استفاده از برنامههای کامپیوتری جهت مدلسازی قطعه در شرایط کاری واقعی و پیشبینی احتمال شکست آن در شرایط کاری، به طراحان اجازه میدهد تا قبل از ساخت قطعه، برآوردی از میدان تنش و کرنش و عمر قطعه داشته باشند و در صورت نیاز، اصلاحاتی جهت بهینهسازی آن اعمال کنند. در این مقاله با عمر خستگی و روش تخمین آن بهصورت مفصل میپردازیم.

فهرست مطالب

- تخمین عمر خستگی چیست؟

- نرمافزار MSC Fatigue و کاربرد آن در مهندسی

- عمر خستگی در بتن: رفتار ترک و مقاومت در بارگذاری چرخهای

- تاثیر بارگذاری متناوب و ناپیوسته بر عمر خستگی

- فولادهای با نقطه تسلیم پایین و تحلیل خستگی چرخه پایین

- اثر خوردگی و بارگذاری همزمان بر کاهش عمر خستگی سازههای بتنی مسلح

- خستگی در مواد چندگانه و پرینت سه بعدی: نقش طراحی گرادیانی

- روشهای انرژیمحور در تخمین عمر خستگی

- مقایسه مدلهای تحلیلی (مانسون-کافین، کورودا و مدل پیشنهادی)

- جمعبندی

تخمین عمر خستگی چیست؟

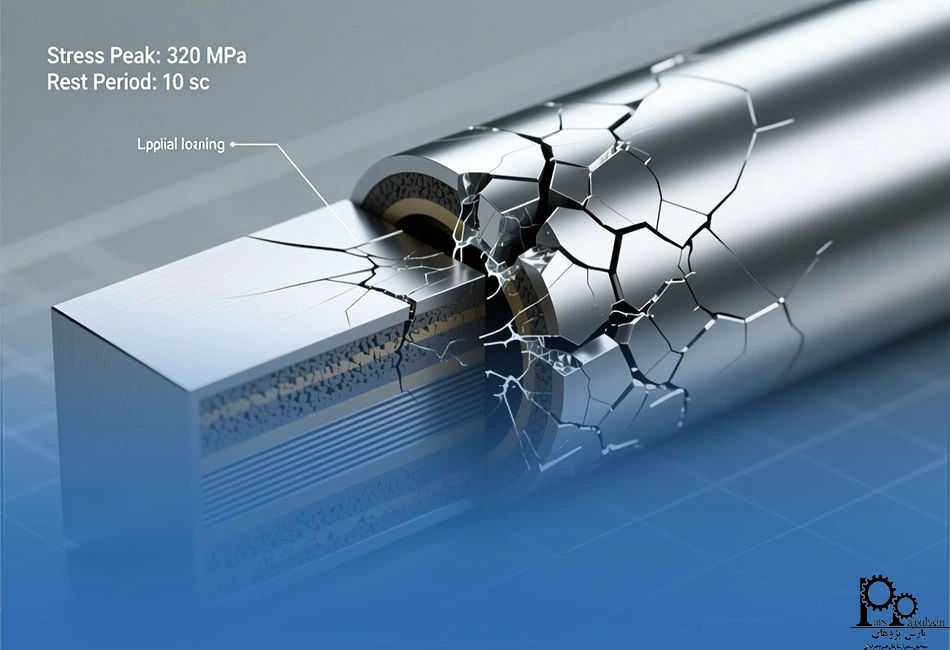

تخمین عمر خستگی فرایندی است برای پیشبینی مدت زمانی که یک ماده یا قطعه سازهای میتواند تحت بارگذاری تکرارشونده یا چرخهای، قبل از اینکه دچار شکست شود، تحمل کند. این موضوع جنبه مهمی در طراحی مهندسی محسوب میشود، بهویژه در صنایعی مانند هوافضا، خودروسازی و زیرساختهای عمرانی که در آنها قطعات در معرض تنشهای نوسانی در طول زمان قرار میگیرند. عمر خستگی معمولا بهصورت تعداد چرخههای تنشی بیان میشود که یک ماده میتواند قبل از آنکه ترکی شکل گرفته و به اندازهای رشد کند که منجر به شکست شود، تحمل نماید. برخلاف شکستهای ناگهانی ناشی از بارگذاری بیشازحد، شکستهای خستگی بهتدریج و اغلب بدون هشدار رخ میدهند. بنابراین، تخمین دقیق آن برای ایمنی و قابلیت اطمینان ضروری است.

مهندسان از چندین روش استاندارد برای تخمین عمر خستگی استفاده میکنند. رویکردهای رایج شامل روش تنش اسمی است که از مقادیر میانگین تنش و دادههای تجربی مانند منحنیهای S-N (تنش در مقابل تعداد چرخهها) بهره میبرد. روش تنش-کرنش محلی که بر شرایط در محلهای بالقوه شروع ترک متمرکز است و روش شدت میدان تنش که تاثیر ماده اطراف را بر یک نقطه بحرانی در نظر میگیرد. این روشها بر پایه خواص ماده، سابقه بارگذاری و شرایط محیطی، مدلی از چگونگی تشکیل و رشد ترکهای ریز در طول زمان ارائه میدهند. در سالهای اخیر، تکنیکهای آزمایشگاهی پیشرفتهای مانند ریزتوموگرافی کامپیوتری پرتو ایکس (X-ray micro-computed tomography) نیز توسعه یافتهاند تا روند تشکیل ترک را مشاهده کرده و دقت پیشبینی را بهبود بخشند.

همانطور که در مقاله مکانیک شکست رو قورت بده! بیان شد، وجود یک ترک در قطعهای از یک ماشین، خودرو یا سازه ممکن است آن را ضعیف کند، به این ترتیب این قطعه به واسطه رشد ترک موجود شکسته شده، به دو یا چند تکه تخریب میگردد. این اتفاق میتواند در تنشهایی پایینتر از استحکام تسلیم ماده (که معمولا احتمال شکست نمی رود) رخ دهد. زمانی که این ترکها در سازه وجود داشته باشد میتوان از یک روش خاص به نام مکانیک شکست جهت انتخاب ماده و طراحی قطعات استفاده نمود. این روش امکان شکست را به حداقل میرساند.

هدف نهایی تخمین عمر خستگی نیز نه تنها پیشبینی زمان احتمالی وقوع شکست، بلکه جلوگیری از آن نیز است. با درک عمر مورد انتظار یک قطعه در شرایط واقعی، مهندسان میتوانند طراحیها را بهینهسازی کنند، مواد مناسبتری انتخاب نمایند یا برنامههای نگهداری را تنظیم کنند تا از شکستهای فاجعهبار جلوگیری شود. این توانایی پیشبینی به کاهش خطر حوادث، افزایش عمر مفید قطعات و کاهش هزینههای ناشی از خرابیهای غیرمنتظره کمک میکند. در نتیجه تخمین عمر خستگی یکی از ارکان اصلی عملکرد مهندسی ایمن و کارآمد در بسیاری از صنایع محسوب میشود.

نرمافزار MSC Fatigue و کاربرد آن در مهندسی

MSC Fatigue یک ابزار نرمافزاری تخصصی است که توسط شرکت MSC Software و در همکاری با شرکت nCode International توسعه یافته است. این نرمافزار برای پیشبینی عمر خستگی قطعات مهندسی در مرحله طراحی ساخته شده و به مهندسان امکان میدهد تا مدت زمانی را که یک قطعه تحت شرایط بارگذاری چرخهای واقعی دوام خواهد آورد، ارزیابی کنند.

این نرمافزار مستقیما با نتایج تحلیل المان محدود (FEA) یکپارچه میشود و به کاربران اجازه میدهد تا با استفاده از دادههای دقیق تنش و کرنش حاصل از شبیهسازیها، تخمینهای پیشرفتهای از عمر خستگی ارائه دهند. این یکپارچگی، آن را در صنایعی که یکپارچگی سازهای و قابلیت اطمینان بلندمدت از اهمیت بالایی برخوردار است مانند هوافضا، خودروسازی و ماشینآلات سنگین، بسیار ارزشمند میسازد. در دوره آموزش تخمین عمر خستگی با MSC.FATIGUE با مفاهیم و تئوریهای مرتبط و با استانداردهای تخمین عمر خستگی آشنا خواهید شد و به الگوریتم محاسباتی نرم افزارهای مرتبط، مسلط خواهید شد.

این نرمافزار عمدتا بهخاطر تواناییاش در انجام تحلیل خستگی چندمحوری شناخته میشود. تحلیل خستگی چندمحوری، تحلیلی است که سناریوهای پیچیده بارگذاری را در نظر میگیرد که در آنها چندین مولفه تنش بهطور همزمان بر ماده اثر میگذارند. برخلاف مدلهای سادهتر خستگی که بارگذاری تکمحوری را فرض میکنند، MSC Fatigue میتواند شرایط واقعی را با دقت بیشتری شبیهسازی کند، زیرا کل تانسور تنش را در هر نقطه از سازه در نظر میگیرد. این نرمافزار طیف گستردهای از روشهای تحلیل خستگی را پشتیبانی میکند از جمله روشهای تنش-عمر (S-N)، کرنش-عمر (ε-N) و روشهای مکانیک شکست. بنابراین برای مطالعات هر دو مرحله شروع ترک و گسترش ترک مناسب است. این انعطافپذیری به مهندسان اجازه میدهد تا بر اساس رفتار ماده، نوع بارگذاری و الزامات طراحی، مناسبترین روش را انتخاب کنند. بهطور خلاصه، کاربردهای MSC Fatigue در مهندسی شامل این موارد میشوند:

|

کاربرد |

مثال |

|

تحلیل خستگی سازهها |

پیشبینی عمر خستگی اجزای مکانیکی تحت بارهای تکرارشونده |

|

شبیهسازی بارهای چرخهای |

مدلسازی بارهای دینامیکی و تغییرات تنش در طول زمان |

|

ارزیابی عمر باقیمانده |

تعیین عمر باقیمانده قطعات پس از دورههای بهرهبرداری |

|

تحلیل ترکخوردگی |

بررسی رشد ترکها و شکست ناشی از خستگی |

|

بهینهسازی طراحی برای مقاومت خستگی |

بهبود هندسه و مواد برای افزایش عمر خستگی |

عمر خستگی در بتن: رفتار ترک و مقاومت در بارگذاری چرخهای

عمر خستگی در بتن به تعداد چرخههای بارگذاری اشاره دارد که یک المان بتنی میتواند قبل از وقوع شکست ناشی از تنشهای تکرارشونده یا چرخهای تحمل کند، حتی زمانی که این تنشها بهمراتب کمتر از مقاومت استاتیکی ماده باشند. برخلاف فلزات که اغلب بهدلیل گسترش ترک از یک نقص غالب منفرد دچار شکست میشوند، بتن که مادهای ناهمگن و شبهشکننده است، رفتار پیچیدهای از ترکخوردگی ریز در برابر بارهای چرخهای از خود نشان میدهد. خستگی در بتن با فرسایش تدریجی داخلی همراه است. در این فرایند، ترکهای ریز در تعداد نسبتا کمی از چرخههای بارگذاری شروع شده و رشد میکنند و سرانجام بههم میپیوندند و ترکهای بزرگمقیاسی ایجاد مینمایند که یکپارچگی سازهای را بهخطر میاندازند. این فرایند تحت تاثیر عواملی مانند طرح اختلاط بتن، فرکانس بارگذاری، نسبت تنش و شرایط محیطی قرار دارد.

رفتار ترک در بتن تحت بارگذاری خستگی معمولا سه مرحله را طی میکند: آغاز ترک، گسترش پایدار و شکست ناپایدار. در ابتدا، ترکهای ریز بهدلیل تمرکز تنش در اطراف سنگدانهها و در سطح مشترک خمیر سیمان و سنگدانه تشکیل میشوند. با ادامه بارگذاری چرخهای، این ترکهای ریز بهتدریج بههم متصل شده و ترکهای بزرگتری ایجاد میکنند که سطح موثر تحمل بار و سختی ماده را کاهش میدهند. علاوه بر این در سازههای بتنآرمه، خستگی میتواند منجر به کاهش چسبندگی بین میلگردهای فولادی و بتن شود که آسیب را بیشتر تسریع میکند. مقاومت دینامیکی المانهای بتنی مانند دالهای پل که در معرض بارهای مکرر وسایل نقلیه قرار دارند، بهمرور زمان کاهش مییابد و آنها را حتی تحت شرایط عادی بهرهبرداری مستعد ترکخوردگی خستگی میسازد.

مقاومت بتن در برابر بارگذاری چرخهای معمولا کمتر از مقاومت استاتیکی آن است و عمر خستگی آن بهشدت به سطح حداکثر تنش اعمالی نسبت به مقاومت فشاری یا خمشی آن بستگی دارد. مطالعات آزمایشگاهی نشان میدهند که هنگامی که نسبت تنش از حدود ۵۰ تا ۶۰ درصد مقاومت نهایی فراتر رود، عمر خستگی بهطور چشمگیری کاهش مییابد. در حالی که بتن ساده مقاومت خستگی محدودی دارد، استفاده از آرماتور بهویژه با افزودن الیاف یا جزئیات مناسب فولادی، میتواند کنترل ترک را بهبود بخشیده و عمر خستگی را با پلزدن روی ترکها و بازتوزیع تنشها افزایش دهد. درک و مدلسازی این رفتار برای طراحی زیرساختهای پایدار مانند پلها، روسازیها و سکوهای فراساحلی ضروری است، زیرا این سازهها قرار است طی سالها در معرض بارهای تکرارشونده قرار گیرند.

تاثیر بارگذاری متناوب و ناپیوسته بر عمر خستگی

تاثیر بارگذاری متناوب و ناپیوسته بر عمر خستگی، در کاربردهای مهندسی واقعی از اهمیت بالایی برخوردار است چرا که قطعات اغلب با چرخههای تنش متغیر یا غیر پیوسته سروکار دارند، نه با بارگذاری تکرارشونده و یکنواخت. بارگذاری متناوب به تنشهای چرخهای اشاره دارد که بهصورت دورهای با دورههای استراحت قطع میشوند، در حالی که بارگذاری ناپیوسته شامل دنبالههای تنش نامنظم یا غیر یکنواخت است مانند تغییرات در دامنه، فرکانس یا جهت بار. این شرایط بارگذاری میتوانند رفتار خستگی مواد را در مقایسه با بارگذاری با دامنه ثابت بهطور چشمگیری تغییر دهند. گاهی اوقات حتی عمر خستگی را بهدلیل دورههای استراحت که فرصتی برای فعالشدن مکانیزمهای بازیابی محیطی یا ریزساختاری فراهم میکنند، افزایش دهند. بهطور خلاصه، تاثیرات بارگذاری متناوب و ناپیوسته بر عمر خستگی به شرح زیر هستند:

تاثیرات بارگذاری متناوب:

- افزایش عمر خستگی در برخی موارد

- کاهش نرخ رشد ترک در محیطهای خورنده

- کاهش عمر خستگی در دماهای بالا

وابستگی شدید به پارامترهای محیطی و مادی

تاثیرات بارگذاری ناپیوسته:

- عدم تجمع خطی آسیب

- شکست روشهای سنتی

- نیاز به مدلهای پیشرفته

- اهمیت بالا در کاربردهای واقعی

اگر به شبیهسازی مسائل دو بعدی و سهبعدی در مدلهای ترکدار، رشد ترک، تخمین عمر خستگی در قطعات ترکدار و ... علاقهمند هستید، دوره آموزش مکانیک شکست در آباکوس ABAQUS برای شما مفید خواهد بود.

فولادهای با نقطه تسلیم پایین و تحلیل خستگی چرخه پایین

فولادهای نقطه تسلیم پایین (LYP) دستهای از فولادهای سازهای هستند که بهگونهای طراحی شدهاند که مقاومت تسلیم آنها (بین ۱۰۰ تا ۲۳۵ مگاپاسکال) بهطور چشمگیری کمتر از فولادهای سازهای معمولی باشد (بین ۲۵۰ تا ۳۵۵ مگاپاسکال). این کاهش کنترلشده در مقاومت تسلیم از طریق طراحی دقیق ترکیب شیمیایی و فرایندهای تولید حاصل میشود و منجر به موادی میگردد که شکلپذیری عالی، ظرفیت بالای جذب انرژی و رفتار هیسترزیس پایداری را تحت بارگذاری چرخهای از خود نشان میدهند. بهدلیل این ویژگیها، فولادهای LYP بهطور گسترده در دستگاههای جاذب انرژی لرزهای مانند صفحات برشی و میراگرهای ساختمانها و پلها بهکار میروند.

تحلیل خستگی چرخه پایین (LCF) برای فولادهای LYP اهمیت زیادی دارد، زیرا این مواد اغلب در طول رویدادهای شدیدی مانند زلزله، تحت تعداد محدودی از چرخههای کرنش بالا (معمولا کمتر از ۱۰,۰۰۰ چرخه) قرار میگیرند. برخلاف خستگی چرخه بالا که شامل تنشهای الاستیک و تعداد زیادی چرخه است، خستگی چرخه پایین در محدوده تغییرشکل پلاستیک رخ میدهد. مهندسان از رویکردهای مبتنی بر کرنش، مانند رابطه مانسون-کافین برای مدلسازی رفتار LCF استفاده میکنند. این رابطه تجربی، دامنه کرنش پلاستیک را با تعداد چرخههای تا شکست مرتبط میسازد و نشان میدهد که چگونه تغییرشکلهای پلاستیک مکرر منجر به آغاز ترک و در نهایت شکست میشوند.

اثر خوردگی و بارگذاری همزمان بر کاهش عمر خستگی سازههای بتنی مسلح

هنگامی که سازههای بتنآرمه (RC) همزمان در معرض بارگذاری چرخهای و محیطهای خورنده قرار گیرند، عمر خستگی آنها کاهش زیادی مییابد. خوردگی آرماتورهای فولادی که عمدتا ناشی از نفوذ یونهای کلرید یا کربناتاسیون است، منجر به تشکیل زنگآهن میشود، مادهای که حجم بیشتری نسبت به فولاد اولیه اشغال میکند. این انبساط، تنشهای کششی داخلی در بتن اطراف ایجاد کرده و باعث ترکخوردگی، لایهلایه شدن (اسپالینگ) و کاهش چسبندگی بین فولاد و بتن میگردد. هنگامی که این آسیبهای ناشی از خوردگی با بارهای تکرارشونده ترافیکی یا دینامیکی ترکیب شوند، فرایند تخریب خستگی تسریع شده و عمر مفید سازه کوتاه میشود.

تاثیر همزمان خوردگی و بارگذاری چرخهای، مکانیزمی تخریبی همافزایی ایجاد میکند که شدت آن از مجموع اثرات جداگانه هر یک از این فرایندها بیشتر است. تحت بارگذاری خستگی، ترکهای ریز در بتن باز و بسته میشوند که این امر نفوذ رطوبت، اکسیژن و یونهای کلرید را تسهیل کرده و فرایند خوردگی را تسریع مینماید. از سوی دیگر، فرورفتگیهای ناشی از خوردگی (corrosion pits) روی سطح میلگرد بهعنوان تمرکزکنندههای تنش عمل کرده و آغاز زودتر ترک در فولاد را تحت تنشهای چرخهای تقویت میکنند. این برهمکنش، هم مقاومت خستگی آرماتور و هم ظرفیت تحمل بار مقطع بتنی را کاهش میدهد و منجر به شکست زودرس در سطوح تنشی میشود که بهمراتب پایینتر از مقادیر پیشبینیشده توسط مدلهای سنتی خستگی است.

خستگی در مواد چندگانه و پرینت سه بعدی: نقش طراحی گرادیانی

خستگی در سیستمهای چندمادهای مخصوصا آنهایی که با استفاده از فناوری ساخت افزایشی یا چاپ سهبعدی ساخته میشوند، چالشها و فرصتهای منحصربهفردی را در مقایسه با مواد همگن سنتی ایجاد میکند. در قطعات چاپشده سهبعدی، میتوان چندین ماده را در یک قطعه واحد ترکیب کرد تا خواص مکانیکی، حرارتی یا عملکردی سفارشیسازی شدهای بهدست آورد. با این حال، سطوح مشترک بین مواد ناهمگون اغلب بهعنوان مکانهایی برای تمرکز تنش، نقصهای ریزساختاری یا چسبندگی ضعیف عمل میکنند که میتوانند مقاومت خستگی را کاهش دهند. در چنین سیستمهایی، ترکهای خستگی اغلب تحت بارگذاری چرخهای از این نواحی بین سطحی آغاز شده و در صورت عدم مدیریت صحیح، منجر به شکست زودرس میشوند.

طراحی گرادیانی که در آن ترکیب ماده، ریزساختار یا خواص بهصورت تدریجی در سراسر یک قطعه تغییر میکند، بهعنوان راهبردی موثر برای کاهش این مشکلات مطرح میشود. بهجای انتقالهای ناگهانی بین مواد، مواد گرادیانی عملکردی (FGMs) که با استفاده از فناوریهای پیشرفته چاپ سهبعدی ساخته میشوند، امکان تغییرات هموار در سختی، استحکام یا شکلپذیری را فراهم میآورند. این امر تمرکز تنش در سطوح مشترک را کاهش داده و انتقال بار بین نواحی را بهبود میبخشد و در نتیجه عمر خستگی را افزایش میدهد. مثلا یک گرادیان فلز-سرامیک در یک قطعه توربین میتواند چرخههای حرارتی و مکانیکی را بدون ترکخوردگی بهتر تحمل کند، در حالی که یک گرادیان پلیمر-الاستومر در یک ایمپلنت پزشکی میتواند رفتار بافت طبیعی را تحت حرکتهای مکرر شبیهسازی کند.

روشهای انرژیمحور در تخمین عمر خستگی

روشهای مبتنی بر انرژی در تخمین عمر خستگی، بر انرژی مکانیکی تلفشده در یک ماده تحت بارگذاری چرخهای بهعنوان شاخص کلیدی تجمع آسیب تمرکز میکنند. برخلاف رویکردهای سنتی مبتنی بر تنش یا کرنش (مانند منحنیهای S-N یا ε-N)، مدلهای مبتنی بر انرژی، کل کار انجامشده در هر چرخه که اغلب بهصورت سطح حلقه هیسترزیس در نمودارهای تنش-کرنش بیان میشود را بهعنوان معیاری جامعتر برای آسیب خستگی در نظر میگیرند. این رویکرد خصوصا برای موادی که دچار تغییرشکل پلاستیک قابلتوجه، مسیرهای بارگذاری پیچیده یا رفتار وابسته به نرخ بارگذاری میشوند بسیار مفید است زیرا در چنین مواردی، تنش یا کرنش بهتنهایی ممکن است فرایند تخریب را بهطور کامل منعکس نکنند.

به عبارتی، ایده اصلی این است که شکست خستگی ارتباط مستقیمتری با انرژی جذبشده توسط ماده دارد، زیرا این انرژی محرک تغییرات ریزساختاری مانند حرکت نابجاییها، آغاز ترک و رشد آن است. روشهای انرژیمحور در تخمین عمر خستگی عبارتند از:

- استفاده از چگالی انرژی کرنش پلاستیک

- استفاده از انرژی کل کرنش

- مدل مورو (Morrow)

- مدل اسمیت–واتسون–تاپر (SWT)

- مدل آنتروپی آسیب خستگی (Fatigue Damage Entropy)

- مدلهای انرژیمحور در خستگی ترمومکانیکی (TMF)

- ادغام مدلهای انرژیمحور در نرمافزارهای تحلیل المان محدود (FEA)

مقایسه مدلهای تحلیلی (مانسون-کافین، کورودا و مدل پیشنهادی)

رابطه مانسون-کافین یک مدل تحلیلی پایهای در تحلیل خستگی چرخه پایین (LCF) است. این رابطه، دامنه کرنش پلاستیک را با تعداد چرخههای تا شکست از طریق یک معادله توانی مرتبط میکند:

.webp)

که در آن p دامنه کرنش پلاستیک، Nf عمر خستگی و 'f و c ثابتهای مادهای هستند. این مدل بهخوبی نقش غالب تغییر شکل پلاستیک را در خستگی چرخه پایین بازتاب میدهد و برای فلزات همگن و شکلپذیر تحت بارگذاری کنترلشده بر اساس کرنش بهطور گستردهای اعتبارسنجی شده است. با این حال، این مدل فرض بارگذاری کاملا معکوسشده و با دامنه ثابت را در نظر میگیرد و اثرات تنش میانگین، چندمحوریبودن یا عوامل محیطی را در نظر نمیگیرد. بنابراین دقت آن در شرایط پیچیده واقعی محدود است.

مدل کورودا (Kuroda) برای رفع برخی از محدودیتهای رویکردهای کلاسیک توسعه یافته است و با استفاده از یک دامنه کرنش موثر مبتنی بر نظریه پلاستیسیته، اثرات تنش میانگین و بارگذاری چندمحوری غیر تناسلی را در نظر میگیرد. این مدل، پیشبینی عمر خستگی را برای اجزایی که تحت بارهای چرخهای متغیر یا نامتقارن قرار دارند بهبود میبخشد. فرمولبندی کورودا اغلب شامل یک معادله اصلاحشده کرنش-عمر است که تاثیر تنش هیدرواستاتیک و تغییرات مسیر کرنش برشی را در نظر میگیرد و آن را نسبت به مدل اصلی مانسون-کافین برای مواد مهندسی پیشرفته و سابقههای بارگذاری پیچیده مناسبتر میسازد. با این وجود، این مدل همچنان به کالیبراسیون تجربی وابسته است و ممکن است تجمع آسیب را تحت بارگذاری متناوب یا ترمومکانیکی بهطور کامل بازتاب ندهد. در جدول زیر، مقایسهای جامع از این مدلهای تحلیل را انجام دادهایم:

|

معیار مقایسه |

مدل مانسون-کافین |

مدل کورودا |

|

پایه مدل |

رابطه توانی بین دامنه کرنش پلاستیک و عمر خستگی |

دامنه کرنش موثر مبتنی بر نظریه پلاستیسیته |

|

دامنه کاربرد اصلی |

خستگی چرخه پایین در فلزات همگن و شکلپذیر تحت بارگذاری کنترلشده بر اساس کرنش |

خستگی چرخه پایین با بارگذاریهای پیچیده، نامتقارن یا چندمحوری غیر تناسلی |

|

محدودیتها |

عدم در نظر گرفتن تنش میانگین و عدم توانایی در بارگذاری چندمحوری یا متغیر |

پیچیدگی محاسباتی بیشتر |

|

مزایا |

تعمیمپذیری به شرایط واقعیتر و دقت بالاتر در پیشبینی عمر تحت بارگذاریهای نامتقارن و پیچیده |

سادگی و شفافیت فیزیکی و اعتبارسنجی گسترده برای فلزات تحت شرایط ایدهآل |

جمعبندی

در این مقاله به معرفی عمر خستگی، روشهای تخمین آن، معرفی نرمافزار MSC Fatigue و ... پرداختیم. از آنجایی که این موضوع در رشتههای مختلفی از جمله مهندسی مکانیک، مهندسی مواد، مهندسی عمران، مهندسی پزشکی و مهندسی هوافضا کاربردهای زیادی دارد، یادگیری آن بهصورت کاربردی و پروژهمحور میتواند سبب ایجاد فرصتهای شغلی زیادی شود. بنابراین پیشنهاد میشود بر حسب نیاز خود، در دورههای گروه آموزشی پارس پژوهان که با هدف مهارتافزایی در بازار کار طراحی شدهاند شرکت نمایید.

نویسنده: مصطفی عینعلی، کارشناس ارشد مهندسی مواد و متالورژی – رضا صفایی، کارشناس مدیریت صنعتی