مقدمه

از آسمانخراشها و پلهای عظیم گرفته تا نیروگاههای تولید برق، خطوط لوله انتقال انرژی، و حتی قطعات حساس در صنایع هوافضا و تجهیزات پزشکی، جوشکاری یکی از فراگیرترین و حیاتیترین فرآیندهای مهندسی در تمدن مدرن به شمار میرود. یکپارچگی و کیفیت این اتصالات جوشی، ارتباط مستقیمی با ایمنی، قابلیت اطمینان و طول عمر سازهها و تجهیزات دارد. برای ارزیابی این یکپارچگی بدون آسیب رساندن به قطعه، مجموعهای از روشهای علمی تحت عنوان آزمونهای غیرمخرب (Non-Destructive Testing - NDT) به کار گرفته میشوند. این خانواده شامل روشهای پیشرفتهای مانند آزمون فراصوتی (UT)، رادیوگرافی (RT)، ذرات مغناطیسی (MT) و مایعات نافذ (PT) است.

در میان این روشها، بازرسی چشمی (Visual Testing - VT) نه تنها به عنوان یکی از اعضای این خانواده، بلکه به عنوان بنیادیترین، پرکاربردترین و اغلب مقرونبهصرفهترین تکنیک شناخته میشود. بازرسی چشمی خط مقدم دفاع در فرآیند کنترل کیفیت است. اهمیت آن صرفاً به دلیل سادگی ظاهری آن نیست، بلکه به دلیل یک ویژگی منحصر به فرد دیگر است: بازرسی چشمی تنها روش آزمون غیرمخرب است که در آن، بازرس به طور مستقیم خودِ عیب را مشاهده میکند، نه یک نشانه یا اندیکاسیون که توسط یک منبع انرژی خارجی (مانند امواج صوتی یا پرتوهای ایکس) ایجاد شده باشد. این مشاهده مستقیم، یک لایه از تفسیر را حذف کرده و ارزیابی بیواسطهای از وضعیت سطح ارائه میدهد که آن را به ابزاری بینظیر و قدرتمند در تضمین کیفیت تبدیل میکند.

فهرست مطالب

بازرسی جوش چشمی (VT) چیست؟

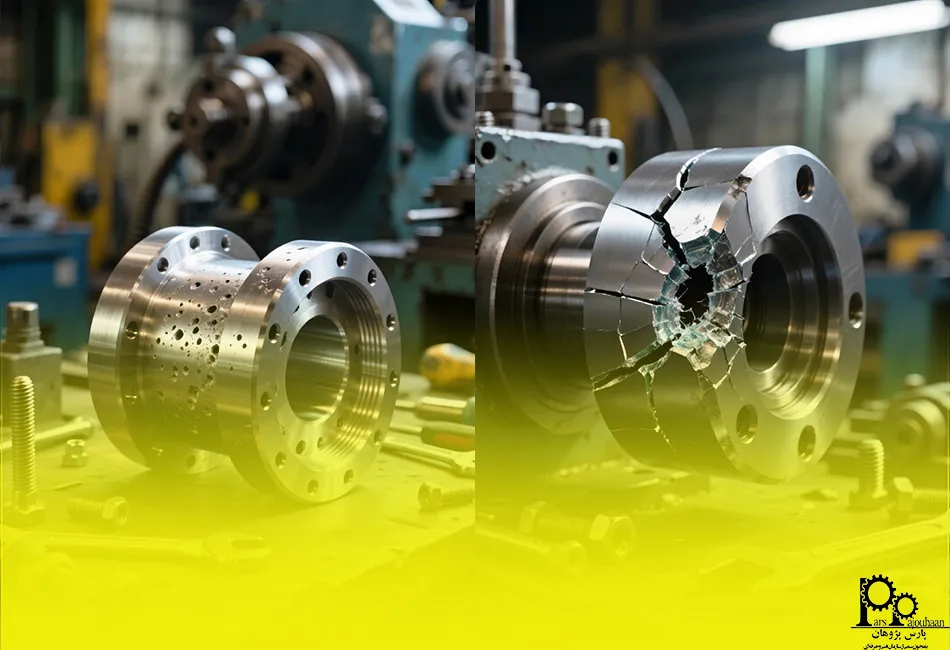

بازرسی چشمی به طور رسمی به عنوان یک روش آزمون غیرمخرب نظاممند و منضبط تعریف میشود که شامل ارزیابی سطح یک قطعه با استفاده از چشم انسان، گاهی به کمک ابزارهای نوری، به منظور شناسایی و ارزیابی ناپیوستگیهای سطحی است. اگرچه این مقاله بر کاربرد آن در مهندسی مواد متمرکز است، اما دامنه کاربرد VT بسیار گستردهتر بوده و شامل بازرسی طیف وسیعی از قطعات مانند ریختهگریها، لولهها، شیرآلات صنعتی و مخازن تحت فشار در صنایع مختلف میشود. البته اگر تمایل به آشنایی با گرایشهای مختلف مهندسی مواد را دارید میتوانید مقاله رشته مهندسی مواد چیست؟ را نیز مطالعه فرمایید.

یکی از ویژگیهای کلیدی بازرسی چشمی، ماهیت غیرتهاجمی آن است؛ این روش هیچگونه تغییری در خواص فیزیکی یا مکانیکی قطعه مورد آزمایش ایجاد نمیکند و آن را برای بازرسی قطعات حیاتی و در حال کار ایدهآل میسازد. تاریخچه بازرسی چشمی به عنوان یک رویه مهندسی، از بازرسیهای اولیه دیگهای بخار در قرن نوزدهم آغاز شد و با تدوین آییننامهها و استانداردها توسط صنایع حساس مانند صنعت هستهای در دهه 1980، به یک رشته فنی کاملاً مدون و رسمی تبدیل گردید.

چرا بازرسی چشمی مهم است؟

اهمیت بازرسی چشمی در نقش "دروازهبان" فرآیند کنترل کیفیت نهفته است. این روش، مقرونبهصرفهترین راه برای جلوگیری از هزینههای گزاف تعمیرات در مراحل بعدی، از طریق شناسایی عیوب آشکار در مراحل اولیه، است. منطق سادهای بر این اصل حاکم است: "هیچ دلیلی برای ارجاع یک جوش آشکارا معیوب به تکنیکهای بازرسی پیچیده و گرانقیمت وجود ندارد".

علاوه بر این، بازرسی چشمی یک الزام قراردادی و قانونی در بسیاری از صنایع است. به عنوان مثال، استاندارد معتبر جوشکاری سازههای فولادی انجمن جوشکاری آمریکا (ANSI/AWS D1.1) به صراحت بیان میکند که جوشها باید قبل از انجام سایر آزمونهای غیرمخرب، توسط بازرسی چشمی مورد تایید قرار گیرند. این نشان میدهد که VT یک انتخاب اختیاری نیست، بلکه یک الزام فنی و حقوقی است. همچنین، این روش بخش مرکزی استاندارد بینالمللی ISO 17637 را تشکیل میدهد.

اجرای این بازرسی یک حرفه تخصصی است و نیازمند بازرسان ماهر و آموزشدیده است. استانداردها، الزامات سختگیرانهای برای بازرسان تعیین میکنند، از جمله گذراندن دورههای آموزشی معتبر و موفقیت در آزمونهای بیناییسنجی دقیق، مانند توانایی خواندن چارت Jaeger شماره 1 از فاصله مشخص، تا اطمینان حاصل شود که بازرس از نظر فیزیکی قادر به تشخیص دقیق عیوب است.

با توجه به نقش حیاتی و الزامی بازرسی چشمی در صنایع و الزام استانداردها به استفاده از بازرسان آموزشدیده و تاییدصلاحیتشده، کسب مهارت در این حوزه یک مزیت رقابتی قدرتمند برای هر مهندس مواد، مکانیک یا عمران محسوب میشود. سرمایهگذاری بر روی دانش فنی و عملی در این زمینه، مسیر شغلی شما را هموارتر میکند. در همین راستا، دوره های گروه آموزشی پارس پژوهان، به ویژه دوره آموزش بازرسی چشمی جوش (VT)، به گونهای طراحی شدهاند تا دانش و مهارتهای عملی مورد نیاز برای تبدیل شدن به یک بازرس حرفهای را به شما منتقل کنند. این دورهها، که توسط متخصصان برجسته صنعت تدریس میشوند، شما را برای مواجهه با چالشهای واقعی در محیط کار آماده میسازند.

مراحل انجام بازرسی چشمی در فرآیند جوشکاری

بازرسی جوش مؤثر یک رویداد واحد نیست، بلکه یک فرآیند مستمر است که در سه مرحله کلیدی انجام میشود: پیش از جوشکاری، حین جوشکاری و پس از جوشکاری. این رویکرد پیشگیرانه برای جلوگیری از بروز عیب، و نه صرفاً کشف آن، ضروری است.

بازرسی پیش از جوشکاری (Pre-Weld Inspection)

این مرحله، حیاتیترین گام برای پیشگیری از ایجاد عیوب است. بررسیها در این مرحله عبارتند از:

- بررسی اسناد: اطمینان از صحت و در دسترس بودن دستورالعمل جوشکاری (WPS) و معتبر بودن گواهینامههای صلاحیت جوشکار.

- تأیید مواد: کنترل مطابقت فلز پایه و مواد مصرفی جوشکاری (الکترودها، سیمجوشها) با مشخصات فنی. همچنین بررسی شرایط انبارداری مواد مصرفی، به ویژه الکترودهای کمهیدروژن که به رطوبت حساساند.

- آمادهسازی و مونتاژ اتصال: بازرسی ابعاد صحیح اتصال (فاصله ریشه، زاویه پخ)، تمیزی سطوح (عدم وجود رنگ، روغن، رنگ) و همترازی صحیح قطعات (Hi-Lo).

- کنترل تجهیزات: بررسی تنظیمات دستگاه جوشکاری و الزامات پیشگرمایش طبق WPS.

بازرسی حین جوشکاری (In-Process Inspection)

این مرحله بر نظارت بر فرآیند برای اطمینان از انطباق کامل با دستورالعمل تأیید شده تمرکز دارد. بررسیها عبارتند از:

- نظارت بر پارامترها: مشاهده پارامترهای جوشکاری مانند ولتاژ، جریان و سرعت حرکت برای اطمینان از قرار داشتن آنها در محدوده مجاز WPS.

- تکنیک و شرایط: کنترل تکنیک جوشکار، زاویه الکترود و اطمینان از پوشش مناسب گاز محافظ.

- تمیزکاری بینپاسی: این یک کنترل حیاتی است. اطمینان از حذف کامل سرباره از هر پاس جوش قبل از اعمال پاس بعدی برای جلوگیری از عیب حبس سرباره (Slag Inclusion) ضروری است.

- کنترل دما: نظارت بر دمای پیشگرمایش و دمای بینپاسی مطابق با الزامات WPS.

بازرسی پس از جوشکاری (Post-Weld Inspection)

این مرحله، بازرسی نهایی برای پذیرش جوش است و در آن، جوش تکمیلشده با معیارهای پذیرش استاندارد مقایسه میشود. بررسیها عبارتند از:

- تمیزکاری نهایی: اطمینان از تمیز شدن کامل جوش از هرگونه سرباره و پاشش قبل از بازرسی. نکته مهم این است که عملیاتی مانند ساچمهزنی (Shot Blasting) نباید قبل از بازرسی چشمی انجام شود، زیرا میتواند ترکهای ریز را بپوشاند.

- بررسی چشمی برای ناپیوستگیها: اسکن دقیق سطح جوش برای یافتن عیوب سطحی مانند ترک، تخلخل، بریدگی کناره و غیره.

- دقت ابعادی: استفاده از گیجهای جوشکاری برای اندازهگیری پروفیل نهایی جوش، کنترل اندازه صحیح جوش (ساق و گلویی جوش گوشه)، ارتفاع گرده جوش و طول جوش.

- شکل کلی: ارزیابی قطعه نهایی برای هرگونه اعوجاج یا تابیدگی غیرقابل قبول ناشی از تنشهای جوشکاری.

|

مرحله |

حوزه کلیدی بازرسی |

موارد خاص مورد بررسی |

|

پیش از جوشکاری |

آمادهسازی و پیشگیری |

بررسی WPS و صلاحیت جوشکار، تأیید مواد پایه و مصرفی، کنترل تمیزی و ابعاد اتصال، بررسی تنظیمات تجهیزات و پیشگرمایش. |

|

حین جوشکاری |

نظارت و کنترل فرآیند |

کنترل پارامترهای جوشکاری (جریان، ولتاژ)، نظارت بر تکنیک جوشکار، اطمینان از تمیزکاری کامل بینپاسی، کنترل دمای بینپاسی. |

|

پس از جوشکاری |

تایید و پذیرش نهایی |

تمیزکاری نهایی جوش، بازرسی چشمی برای عیوب سطحی، اندازهگیری ابعاد جوش با گیج، بررسی اعوجاج و شکل نهایی قطعه. |

کاربرد VT در مهندسی مواد چیست؟

نقش بازرسی چشمی فراتر از یافتن صرف عیوب است؛ VT یک ابزار بنیادی برای مشخصهیابی مواد (Materials Characterization) در مهندسی مواد به شمار میرود. این روش، پلی میان دنیای عملی ساخت و تولید و اصول نظری علم مواد و مکانیک شکست ایجاد میکند.

ارتباط مستقیمی میان ویژگیهای هندسی یک جوش که توسط VT اندازهگیری میشوند و خواص مکانیکی نهایی آن، به ویژه مقاومت در برابر شکست خستگی، وجود دارد. عیوب قابل شناسایی با چشم مانند بریدگی کناره جوش (Undercut)، پروفیل نامناسب گرده جوش و یا یک گوشه تیز در پنجه جوش (Weld Toe)، به عنوان تمرکزدهندههای تنش عمل میکنند. اصول مکانیک شکست توضیح میدهد که چگونه یک ناچ یا شیار تیز، حتی تحت بارگذاریهای اسمی، تنش را در نوک خود به شدت افزایش میدهد و به نقطه آغازین رشد ترک تبدیل میشود.

رویکرد مدرن در تحلیل یکپارچگی سازهها، که به عنوان طراحی مبتنی بر تلرانس آسیب (Damage Tolerance Design) شناخته میشود، فرض میکند که تمام سازهها دارای عیوب یا ترکهای اولیه بسیار کوچک میباشند. بر این اساس، عمر خستگی یک قطعه، زمان لازم برای شروع یک ترک نیست، بلکه زمان لازم برای رشد یک عیب اولیه تا رسیدن به اندازهای بحرانی و وقوع شکست است.مدلهای مکانیک شکست، مانند قانون پاریس، عمر خستگی را بر اساس رشد یک ترک از اندازه اولیه (a0) تا اندازه بحرانی (aC) پیشبینی میکنند. در این محاسبات، اندازه ترک اولیه (a0) یکی از حساسترین پارامترها است. عیوب سطحی که توسط بازرسی چشمی به راحتی شناسایی و اندازهگیری میشوند (مانند عمق یک بریدگی کناره)، مستقیماً به عنوان ورودی برای a0 در این مدلهای مهندسی پیشرفته عمل میکنند. بنابراین، بازرسی چشمی تنها یک بررسی کیفی ("خوب" یا "بد") نیست، بلکه یک ابزار کمی برای جمعآوری دادههای حیاتی است که به مهندسان یکپارچگی سازه اجازه میدهد عمر و قابلیت اطمینان یک سازه را با دقت بالاتری پیشبینی کنند.

ابزارهای مورد نیاز برای یک بازرس جوش چشمی در مهندسی مواد

جعبه ابزار یک بازرس جوش چشمی از ابزارهای ساده تا تجهیزات پیشرفته را در بر میگیرد.

- حواس خود بازرس (ابزار اصلی): بینایی تایید شده (طبق استانداردهایی مانند Jaeger No. 1) و نور کافی (معمولاً حداقل 1000 لوکس) پایهایترین الزامات میباشند.

- ابزارهای کمکی اولیه:

ابزارهای اندازهگیری: خطکشهای فولادی، کولیسها و گونیاها.

ذره بین: ذرهبینهای ساده برای بررسی دقیقتر عیوب مشکوک.

آینهها: آینههای کوچک دندانپزشکی برای مشاهده پشت اتصالات یا نواحی فاقد دید مستقیم. - گیجهای تخصصی جوشکاری:

گیج کمبریج (Bridge Cam Gauge): ابزاری چندکاره برای اندازهگیری گرده جوش، عمق بریدگی، گلویی جوش گوشه و زاویه پخ.

گیج های-لو (Hi-Lo Gauge): مخصوص اندازهگیری ناهمترازی داخلی و خارجی لولهها و ورقها.

گیجهای جوش گوشه (Fillet Weld Gauges): مجموعهای از ورقههای فلزی برای بررسی سریع و دقیق ابعاد جوشهای گوشه. - تجهیزات پیشرفته و بازرسی از راه دور:

بروسکوپ و فیبروسکوپ: پروبهای نوری صلب یا انعطافپذیر با منبع نور داخلی برای بازرسی داخل لولهها و حفرههای غیرقابل دسترس.

ویدئوسکوپ: نسخههای مدرنتر که از یک دوربین مینیاتوری (CCD) برای ارسال تصویر دیجیتال به یک نمایشگر استفاده میکنند و قابلیت ضبط و تحلیل تصویر را فراهم میآورند.

اسکنرهای لیزری: جدیدترین فناوری در این حوزه که با استفاده از لیزر، یک پروفایل سهبعدی دقیق از جوش ایجاد کرده و به طور خودکار عیوب و ابعاد را با دقت بالا و بدون دخالت سلیقه بازرس اندازهگیری میکند.

کدام عیوب جوش در مهندسی مواد با بازرسی چشمی قابل شناسایی هستند؟

بازرسی چشمی قادر به شناسایی طیف گستردهای از ناپیوستگیهای سطحی است. جدول زیر، رایجترین این عیوب را به همراه دلایل احتمالی بروز آنها خلاصه میکند.

|

نام عیب |

توضیحات |

دلایل متداول |

|

ترک (Crack) |

شکستگیهای خطی و تیز در سطح جوش یا فلز پایه مجاور. |

تنش بالا، سرد شدن سریع، تردی هیدروژنی، مشکلات انجماد. |

|

تخلخل (Porosity) |

حفرههای کوچک و گرد ناشی از حبس گاز در سطح جوش. |

آلودگی سطح، رطوبت الکترود، پوشش گاز محافظ ناکافی، جریان پایین. |

|

بریدگی کناره جوش (Undercut) |

شیاری که در فلز پایه و در امتداد پنجه جوش ایجاد میشود. |

جریان بیش از حد، سرعت حرکت بالا، زاویه نامناسب الکترود. |

|

روی هم افتادگی (Overlap) |

جاری شدن فلز جوش بر روی فلز پایه بدون ایجاد اتصال (ذوب). |

جریان پایین، سرعت حرکت کم، تکنیک نامناسب جوشکار. |

|

ذوب ناقص (Lack of Fusion) |

عدم اتصال بین فلز جوش و فلز پایه یا بین پاسهای مختلف جوش. |

حرارت ورودی کم، آلودگی سطح، طراحی نامناسب اتصال. |

|

نفوذ ناقص (Incomplete Penetration) |

عدم رسیدن فلز جوش به ریشه اتصال (از سمت ریشه قابل مشاهده است). |

جریان پایین، فاصله ریشه کم، سرعت حرکت بالا. |

|

گرده جوش اضافی (Excessive Reinforcement) |

ارتفاع بیش از حد فلز جوش که باعث تمرکز تنش در پنجهها میشود. |

سرعت حرکت کم، نرخ رسوب بالا. |

|

پاشش (Spatter) |

قطرات ریز فلز مذاب که به سطح فلز پایه چسبیدهاند. |

جریان بالا، طول قوس زیاد، پارامترهای نامناسب. |

|

اثر قوس (Arc Strike) |

ایجاد قوس تصادفی بر روی فلز پایه خارج از ناحیه اتصال. |

بیدقتی جوشکار، عایقبندی ضعیف تجهیزات. |

|

ناهمترازی (Misalignment / Hi-Lo) |

عدم همسطح بودن قطعاتی که به یکدیگر جوش داده میشوند. |

مونتاژ نادرست قطعات. |

جمعبندی: یک مهارت بنیادی برای هر مهندس

در نهایت، بازرسی چشمی بسیار فراتر از یک نگاه گذرا است. این روش، یک مهارت فنی، منضبط و مدون است که سنگ بنای آزمونهای غیرمخرب و نظام تضمین کیفیت را تشکیل میدهد. همانطور که در این مقاله تشریح شد، بازرسی چشمی به عنوان پل ارتباطی حیاتی میان عمل ساخت و تولید و اصول نظری علم مواد و مکانیک شکست عمل میکند. این روش دادههای واقعی و ضروری را برای اعتبارسنجی طراحیهای مهندسی و پیشبینی عمر سازههای حیاتی فراهم میآورد. از این رو، درک عمیق از اصول، مراحل و ابزارهای بازرسی چشمی، یک مهارت بنیادی و غیرقابل چشمپوشی برای هر مهندسی است که در زمینه طراحی، ساخت یا نگهداری سازههای جوشی فعالیت میکند و به دنبال تضمین ایمنی، کیفیت و بهرهوری اقتصادی است. همچنین شما میتوانید دیگر روشهای بازرسی جوش را نیز بررسی کنید و در دورههای آنها مانند دوره آموزش بازرسی جوش به روش التراسونیک (UT)، دوره آموزش بازرسی جوش به روش تفسیر فیلم های رادیوگرافی (RTI)، دوره آموزش بازرسی جوش به روش ذرات مغناطیسی (MT) و دوره آموزش بازرسی مایعات نافذ (PT) شرکت کنید.

نویسنده: علی بهرام همدانی، کارشناس ارشد فرآیند.

2 دیدگاه