در دنیای مهندسی شیمی، طراحی و ساخت یک واحد فرآیندی جدید، مانند یک پالایشگاه یا کارخانه پتروشیمی، سرمایهگذاری بسیار هنگفتی را طلب میکند. هرگونه خطا در طراحی مفهومی یا محاسبات اولیه میتواند منجر به خسارات مالی جبرانناپذیر، تاخیر در پروژه و حتی خطرات ایمنی شود. اینجاست که شبیهسازی فرآیند به عنوان یک ابزار حیاتی و ضروری وارد میدان میشود. شبیهسازی به مهندسان اجازه میدهد تا قبل از صرف هرگونه هزینه برای ساخت و ساز، کل فرآیند را در یک محیط مجازی مدلسازی کرده، عملکرد آن را بسنجند، گلوگاهها را شناسایی کنند و طراحی را بهینه سازند. در میان ابزارهای موجود، نرمافزار اسپن پلاس Aspen Plus به عنوان یکی از قدرتمندترین و استانداردترین پلتفرمها برای این منظور شناخته میشود.

فهرست مطالب

شبیهسازی فرآیند چیست و چه کاربردهایی دارد؟

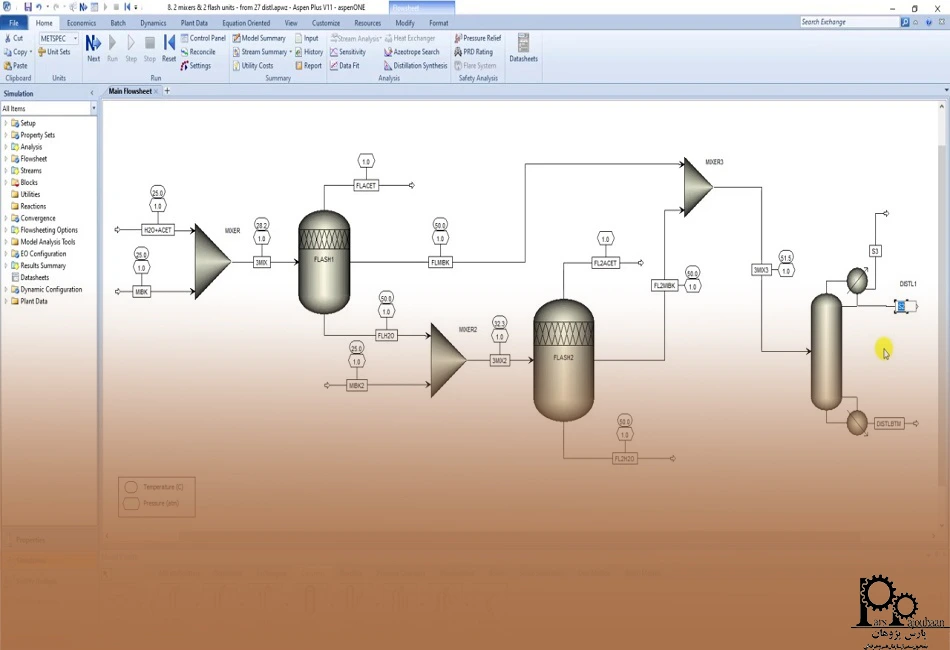

شبیهسازی فرآیند، یک نمایش مبتنی بر مدل از فرآیندهای شیمیایی، فیزیکی و بیولوژیکی است که با استفاده از بلوکهای عملیات واحد در یک محیط نرمافزاری ایجاد میشود. برای راهاندازی هر پلنت صنعتی، ابتدا مطالعات اولیهای صورت میگیرد تا مشخص شود که یک خوراک مشخص، طی چه فرآیندی به محصول مورد نظر تبدیل خواهد شد. مرحلهی تست و اعتبارسنجی این فرآیند طراحیشده، همان شبیهسازی است. در این مرحله، مهندسان بر اساس ذهنیت و طراحی اولیه، تجهیزات را در محیط نرمافزاری کنار هم قرار داده، جریانها را متصل کرده و نتایج را مشاهده و بررسی میکنند. پس از اطمینان از صحت عملکرد فرآیند در محیط شبیهسازی، میتوان با اطمینان بیشتری به سمت طراحی تفصیلی و ساخت حرکت کرد.

- کاربردهای اصلی شبیهسازی فرآیند:

- طراحی و امکانسنجی (Design & Feasibility): بررسی اینکه آیا یک فرآیند پیشنهادی از نظر فنی و اقتصادی قابل اجرا است یا خیر

- بهینهسازی (Optimization): یافتن بهترین شرایط عملیاتی (دما، فشار، دبی و...) برای به حداکثر رساندن تولید، کاهش مصرف انرژی و کاهش هزینهها

- عیبیابی (Troubleshooting): تحلیل واحدهای صنعتی موجود برای شناسایی دلیل مشکلات عملیاتی و یافتن راهحل

- تحلیل ایمنی (Safety Analysis): بررسی رفتار فرآیند در شرایط غیرعادی و پیشبینی خطرات احتمالی

- آموزش اپراتورها: استفاده از شبیهساز برای آموزش اپراتورهای واحد صنعتی در یک محیط امن و بدون ریسک

معرفی مجموعه نرمافزار اسپن Aspen و کاربردهای آن

مجموعه نرمافزاری AspenTech، که امروزه با نام تجاری اسپن Aspen شناخته میشود، یکی از جامعترین بستههای نرمافزاری برای صنایع فرآیندی است. این مجموعه پس از ادغام با شرکت Hyprotech (سازنده نرمافزار HYSYS)، به پلتفرم یکپارچهای تبدیل شد که شامل ابزارهای قدرتمندی مانند Aspen Plus، Aspen HYSYS، Aspen Exchanger Design & Rating و ماژولهای متعدد برای محاسبات اقتصادی، دینامیکی و ایمنی است.

کاربران اصلی این مجموعه، مهندسان شیمی در گرایشهای مختلف، بهویژه مهندسی فرآیند، هستند. با این حال، مهندسان مکانیک (برای طراحی تجهیزات)، مهندسان برق (گرایش کنترل) و بهویژه مهندسان پلیمر (که بخش مجزایی در نرمافزار به آنها اختصاص داده شده) نیز از کاربران کلیدی این نرمافزارها به شمار میروند. تسلط بر این نرمافزارها برای فعالیت در شرکتهای طراحی مهندسی، واحدهای تحقیق و توسعه (R&D) و شرکتهای پتروشیمی و پالایشگاهی یک مهارت ضروری است. در صنایع فرآیندی مدرن، مانند نفت، گاز و پتروشیمی، توانایی شبیهسازی دقیق و بهینهسازی واحدها، مرز بین دانش آکادمیک و تخصص صنعتی را مشخص میکند. این مهارت به مهندسان امکان میدهد تا پیش از اجرای پروژههای پرهزینه، عملکرد فرآیندها را پیشبینی کرده و کارایی سیستم را به حداکثر برسانند.

در این مسیر، دورههای گروه آموزشی پارس پژوهان فرصتی ساختاریافته برای کسب این مهارتهای کلیدی فراهم میآورند. تسلط بر ابزارهای استاندارد صنعتی، یک گام اساسی است؛ دوره آموزش اسپن پلاس Aspen Plus مهندسان را قادر میسازد تا فرآیندهای شیمیایی پیچیده را با دقت بالا طراحی، تحلیل و بهینهسازی کنند. در کنار آن، دوره آموزش اسپن هایسیس Aspen HYSYS مقدماتی و دوره آموزش اسپن هایسیس Aspen HYSYS پیشرفته با تمرکز ویژه بر صنایع هیدروکربوری و شبیهسازی دینامیکی، دانش تخصصی آنها را در حوزهای دیگر از صنعت غنیتر میسازند.

کسب این مهارتهای دوگانه، یک مهندس جوان را به متخصصی کارآمد تبدیل میکند که میتواند با اطمینان در پروژههای بزرگ صنعتی نقش ایفا کرده و جایگاه حرفهای خود را در بازار کار رقابتی امروز تثبیت نماید.

چرا اسپن پلاس Aspen Plus؟ بررسی ویژگیها و مزایای کلیدی

اسپن پلاس Aspen Plus به دلایل متعددی به عنوان یکی از نرمافزارهای استاندارد صنعتی برای شبیهسازی حالت پایدار (Steady-State) فرآیندهای شیمیایی شناخته میشود. در جدول زیر، برخی از ویژگیهای کلیدی آن بررسی شده است:

|

ویژگی کلیدی |

توضیحات و مزایا |

|

بانک اطلاعاتی جامع مواد |

Aspen Plus دارای یکی از قویترین و کاملترین بانکهای اطلاعاتی از خواص فیزیکی و شیمیایی هزاران ماده است. این ویژگی نیاز کاربران به یافتن دادهها از منابع خارجی (مقالات و هندبوکها) را به حداقل میرساند و باعث صرفهجویی در زمان و افزایش دقت میشود. |

|

مدلهای ترمودینامیکی پیشرفته |

نرمافزار دارای مجموعهی وسیعی از مدلهای ترمودینامیکی و معادلات حالت (Property Methods) است. انتخاب مدل مناسب بر اساس نوع مواد و شرایط فرآیندی، تاثیر مستقیمی بر دقت نتایج دارد. Aspen Plus همچنین ابزارهایی برای تحلیل و انتخاب بهترین مدل ترمودینامیکی ارائه میدهد. |

|

بانک دادههای تجربی (Regression) |

برای افزایش دقت، Aspen Plus این امکان را فراهم میکند که ضرایب مدلهای ترمودینامیکی را بر اساس دادههای تجربی واقعی (که کاربر میتواند وارد کند) اصلاح (Regress) کرد. این کار باعث تطابق بیشتر نتایج شبیهسازی با واقعیت میشود. |

|

کتابخانه گسترده تجهیزات فرآیندی |

این نرمافزار شامل مدلهای دقیقی از تقریباً تمام تجهیزات مورد استفاده در صنایع شیمیایی است، از جمله انواع راکتورها، برجهای تقطیر، مبدلهای حرارتی، پمپها، کمپرسورها، جداکنندهها و تجهیزات مربوط به جامدات. |

|

ابزارهای تحلیل و بهینهسازی |

Aspen Plus ابزارهای قدرتمندی برای آنالیز حساسیت (Sensitivity Analysis) و بهینهسازی (Optimization) دارد. با استفاده از این ابزارها، میتوان تأثیر تغییر یک پارامتر بر کل فرآیند را بررسی کرد و بهترین متغیرهای طراحی را برای رسیدن به یک هدف مشخص (مانند حداکثر سود یا حداقل هزینه) پیدا کرد. |

مدلسازی تجهیزات فرآیندی و تحلیلهای اولیه

یکی از چالشهای رایج در ابتدای فرآیند شبیهسازی، کمبود اطلاعات دقیق در مورد طراحی تجهیزات است. به عنوان مثال، فرض کنید میخواهیم یک برج تقطیر را برای جداسازی دو ماده شبیهسازی کنیم. همانطور که در مقاله فرآیندهای تقطیر، واکنش، جذب و استخراج در اسپن پلاس Aspen Plus توضیح داده شد، تقطیر یک فرآیند جداسازی حرارتی است که مخلوطی از مواد، معمولاً مایعات، را بر اساس تفاوت در نقاط جوش آنها از یکدیگر جدا میکند. ما میدانیم خوراک ورودی چه ترکیبی دارد و خلوص محصولات مورد نظر چقدر است، اما اطلاعاتی در مورد تعداد سینیهای بهینه، محل سینی خوراک یا نسبت جریان برگشتی (Reflux Ratio) نداریم. اینها پارامترهایی هستند که باید از طریق شبیهسازی به دست آیند.

Aspen Plus برای حل این مشکل، راهکار هوشمندانهای ارائه میدهد: مدلهای Shortcut و Rigorous.

- مدلهای Shortcut: این مدلها بر اساس محاسبات سرانگشتی و سادهسازیشده عمل میکنند و به اطلاعات ورودی کمتری نیاز دارند. کاربر میتواند با استفاده از یک مدل Shortcut برای برج تقطیر، تخمینهای اولیهی خوبی از تعداد سینیها و سایر پارامترهای کلیدی به دست آورد.

- مدلهای Rigorous: پس از به دست آوردن اطلاعات اولیه از مدل Shortcut، کاربر میتواند از مدلهای دقیق (Rigorous) استفاده کند. این مدلها محاسبات بسیار پیچیدهتر و دقیقتری را بر اساس معادلات موازنه جرم و انرژی برای هر سینی انجام میدهند و نتایج قابل اعتمادی را برای طراحی نهایی ارائه میدهند.

این رویکرد دو مرحلهای، فرآیند شبیهسازی را بسیار کارآمدتر میکند و به مهندس اجازه میدهد تا با اطلاعات کم اولیه، به یک طراحی دقیق و بهینه دست یابد.

جمعبندی

شبیهسازی فرآیند، یک گام غیرقابل اجتناب و حیاتی در چرخهی عمر پروژههای مهندسی شیمی است. نرمافزار اسپن پلاس Aspen Plus با ارائهی یک پلتفرم قدرتمند، جامع و دقیق، به مهندسان این امکان را میدهد که ایدههای خود را بیازمایند، فرآیندها را بهینه کنند و ریسکهای فنی و اقتصادی را قبل از مرحلهی ساخت به حداقل برسانند. ویژگیهایی مانند بانک اطلاعاتی غنی، مدلهای ترمودینامیکی پیشرفته، کتابخانهی کامل تجهیزات و رویکرد هوشمندانه در مدلسازی، این نرمافزار را به ابزاری استاندارد در صنعت تبدیل کرده است. تسلط بر Aspen Plus نه تنها یک مهارت فنی، بلکه یک مزیت رقابتی بزرگ برای هر مهندس شیمی است که به دنبال ایفای نقشی مؤثر در دنیای پیچیدهی صنایع فرآیندی است.

نویسنده: علی بهرام همدانی، کارشناس ارشد فرآیند

_2800.webp)

ممنون