در دنیای رقابتی امروز صنایع فرآیندی، مفاهیمی چون بهینهسازی، افزایش بهرهوری، کاهش هزینهها و تضمین ایمنی، نقشی حیاتی در موفقیت یک مجموعه صنعتی ایفا میکنند. مهندسی شیمی مدرن برای تحقق این اهداف، از ابزارهای محاسباتی پیشرفتهای بهره میبرد که شکاف میان اصول نظری و واقعیتهای صنعتی را پر میکنند. در این میان، شبیهسازی فرآیند به عنوان یک رکن اساسی، به مهندسان امکان تحلیل، طراحی و بهینهسازی واحدهای شیمیایی را پیش از هرگونه ساختوساز فیزیکی یا اعمال تغییرات پرهزینه میدهد. نرمافزار اسپن پلاس (Aspen Plus)، به عنوان پیشگام و استاندارد صنعتی در این حوزه، ابزاری قدرتمند برای تبدیل دادههای خام به تصمیمات مهندسی هوشمندانه به شمار میرود. این مقاله به بررسی جامع این نرمافزار، سازوکار، اهمیت و کاربردهای کلیدی آن در مهندسی شیمی میپردازد. همچنین برای کسب اطلاعات بیشتر راجب رشته مهندسی شیمی میتوانید مقاله رشته مهندسی شیمی چیست؟ را نیز مطالعه فرمایید.

فهرست مطالب

نرمافزار Aspen Plus چیست و چگونه کار میکند؟

اسپن پلاس یک نرمافزار شبیهساز فرآیندهای شیمیایی پیشرفته محسوب میشود که توسط شرکت AspenTech توسعه یافته است. این ابزار به مهندسان اجازه میدهد تا یک مدل مجازی از یک فرآیند شیمیایی را ایجاد و عملکرد آن را تحت شرایط مختلف عملیاتی با استفاده از محاسبات پیچیده، مدلهای ریاضی و معادلات ترمودینامیکی پیشبینی کنند. ریشههای این نرمافزار به یک پروژه تحقیقاتی مشترک میان موسسه فناوری ماساچوست (MIT) و وزارت انرژی ایالات متحده با عنوان پروژه ASPEN (سیستم پیشرفته برای مهندسی فرآیند) بازمیگردد.

اساس کار اسپن پلاس بر حل معادلات بنیادین مهندسی شیمی، یعنی موازنه جرم و انرژی، تعادلات فازی و سینتیک واکنشهای شیمیایی، استوار است. گردش کار در این نرمافزار عموماً در دو محیط اصلی و مجزا اما کاملاً مرتبط با یکدیگر صورت میگیرد:

- محیط خواص (Properties Environment): این بخش، پایه و اساس هر شبیهسازی دقیق به حساب میآید. در این محیط، کاربر ابتدا مواد شیمیایی حاضر در فرآیند را از پایگاه داده گسترده نرمافزار انتخاب میکند. این پایگاه داده شامل خواص فیزیکی و ترمودینامیکی هزاران ماده خالص میشود. سپس، مهمترین گام یعنی انتخاب یک «مدل ترمودینامیکی» یا «پکیج خواص» (Property Method) مناسب انجام میگیرد. انتخاب صحیح این مدل، که رفتار فازی و برهمکنش مولکولها را توصیف میکند (مثلاً برای مخلوطهای غیرایدهآل)، صحت نتایج نهایی شبیهسازی را تضمین میکند.

- محیط شبیهسازی (Simulation Environment): پس از تعریف سیستم شیمیایی در محیط خواص، کاربر وارد محیط شبیهسازی میشود. این محیط یک رابط کاربری گرافیکی دارد که در آن مهندس فرآیند، نمودار جریان فرآیند (PFD) را با استفاده از بلوکهای از پیش تعریفشده برای تجهیزات مختلف (مانند راکتورها، برجهای تقطیر، پمپها، مبدلهای حرارتی و جداکنندهها) ترسیم میکند. این بلوکها از طریق جریانهای مواد و انرژی به یکدیگر متصل میشوند و یک نمای کامل از واحد صنعتی را شکل میدهند.

این ساختار دوگانه، منطق طراحی در مهندسی شیمی را بازتاب میدهد؛ ابتدا باید ماهیت و رفتار سیستم شیمیایی (آنچه در محیط خواص تعریف میشود) را به درستی درک کرد و سپس به چیدمان و پیکربندی فرآیند (آنچه در محیط شبیهسازی ساخته میشود) پرداخت.

چرا استفاده از Aspen Plus حیاتی است؟

در گذشته، طراحی و بهینهسازی فرآیندها متکی بر محاسبات دستی زمانبر، دادههای تجربی محدود و ساخت واحدهای پایلوت پرهزینه بود. اسپن پلاس این پارادایم را به کلی دگرگون کرده و مزایای انکارناپذیری را برای مهندسان و صنایع به ارمغان میآورد که تسلط بر آن به یک ضرورت تبدیل میکند.

- کاهش چشمگیر هزینهها: شبیهسازی به مهندسان اجازه میدهد تا طرحهای مختلف را در یک محیط مجازی آزمایش کنند. این کار از بروز خطاهای پرهزینه در مرحله ساخت جلوگیری میکند، نیاز به ساخت بسیاری از واحدهای پایلوت را از بین میبرد و با شناسایی فرصتهای صرفهجویی در مصرف انرژی، هزینههای عملیاتی (OPEX) و سرمایهگذاری اولیه (CAPEX) را به شدت کاهش میدهد.

- افزایش ایمنی فرآیند: ایمنی، اولویت اصلی در هر واحد شیمیایی است. با اسپن پلاس، میتوان سناریوهای خطرناک مانند از کار افتادن تجهیزات، واکنشهای فرار یا شرایط راهاندازی و توقف غیرعادی را بدون به خطر انداختن جان انسانها و تجهیزات، مدلسازی کرد. این تحلیل پیشگیرانه به طراحی سیستمهای ایمنی مؤثرتر مانند شیرهای اطمینان و سیستمهای کنترلی منجر میشود.

- بهینهسازی و رفع تنگناهای تولید (Debottlenecking): میتوان از این نرمافزار برای مدلسازی دقیق کارخانههای موجود جهت شناسایی گلوگاههای تولید، افزایش نرخ تولید، بهبود بازده و ارتقای کیفیت محصول استفاده کرد. ابزارهایی مانند تحلیل حساسیت (Sensitivity Analysis) به مهندس امکان میدهند تا سناریوهای «چه میشود اگر...» را بررسی کرده و شرایط عملیاتی بهینه را پیدا کنند.

- تسریع نوآوری و کاهش زمان عرضه به بازار: اسپن پلاس زمان مورد نیاز برای تحقیق و توسعه و چرخههای طراحی را به شدت کوتاه میکند. امکانسنجی فنی و اقتصادی فرآیندهای جدید به سرعت قابل ارزیابی است و به شرکتها اجازه میدهد تا نوآوریهای خود را با سرعت بیشتری به بازار عرضه کنند.

- راهاندازی مجازی (Virtual Commissioning): قبل از ساخت یک کارخانه واقعی، میتوان «دوقلوی دیجیتال» آن را در اسپن پلاس راهاندازی کرد. این کار به آزمایش استراتژیهای کنترلی و رفع مشکلات یکپارچهسازی کمک میکند و به راهاندازی سریعتر، روانتر و ایمنتر واحد واقعی میانجامد.

گردش کار یا فرآیند یک شبیهسازی پایه در Aspen Plus

انجام یک شبیهسازی در اسپن پلاس، فارغ از پیچیدگی فرآیند، از یک روند منطقی و ساختاریافته پیروی میکند. این مراحل به صورت گام به گام در ادامه میآیند:

- تعریف اجزا و مدل ترمودینامیکی: اولین قدم، ورود به محیط خواص، جستجو و انتخاب تمام مواد شیمیایی درگیر در فرآیند از پایگاه داده نرمافزار است. سپس، بر اساس ماهیت مواد (قطبی، غیرقطبی، الکترولیت و غیره) و شرایط فرآیندی، یک مدل ترمودینامیکی مناسب انتخاب میشود.

- ترسیم نمودار جریان فرآیند:(Flowsheet) در محیط شبیهسازی، کاربر با کشیدن و رها کردن (Drag-and-Drop) آیکونهای تجهیزات مختلف مانند راکتور، جداکننده، برج تقطیر و پمپ، ساختار فرآیند را ترسیم میکند و آنها را با جریانهای ورودی، خروجی و داخلی به هم متصل میسازد.

- تغذیه اطلاعات ورودی: در این مرحله، اطلاعات معلوم مسئله وارد میشود. این اطلاعات شامل شرایط جریانهای خوراک (دما، فشار، دبی و ترکیب درصد) و پارامترهای عملیاتی هر یک از تجهیزات (مانند دمای راکتور، نسبت برگشتی برج تقطیر یا افت فشار شیر) میشود.

- اجرای شبیهسازی: پس از وارد کردن دادههای ضروری، شبیهسازی اجرا میشود. اسپن پلاس با استفاده از روش حل ترتیبی-ماژولار (Sequential Modular)، معادلات مربوط به هر واحد را به ترتیب حل کرده و این فرآیند را تا زمانی که کل نمودار جریان به یک پاسخ همگرا و پایدار برسد، تکرار میکند.

- تحلیل نتایج: پس از اجرای موفقیتآمیز، نتایج کامل برای تمام جریانها (خواص ترمودینامیکی، ترکیب درصد، دبی) و تجهیزات (میزان حرارت مبادلهشده، کار مصرفی یا تولیدی) قابل مشاهده است. مهندس این نتایج را برای اعتبارسنجی مدل و استخراج اطلاعات معنادار تحلیل میکند.

سخت افزار مناسب برای نصب و اجرای Aspen Plus

اگرچه اسپن پلاس برای پروژههای دانشجویی روی لپتاپهای با قدرت متوسط نیز قابل اجراست، شبیهسازیهای پیچیده صنعتی میتوانند از نظر محاسباتی بسیار سنگین باشند. داشتن سختافزار مناسب، تجربه کاری روان و بدون وقفهای را تضمین میکند. در جدول زیر، حداقل سیستم مورد نیاز و سیستم پیشنهادی برای نسخههای جدید این نرمافزار آمده است.

|

تجهیزات |

حداقل سیستم مورد نیاز |

سیستم پیشنهادی برای عملکرد بهینه |

|

سیستم عامل |

ویندوز 10 (64 بیتی) |

ویندوز 10 (64 بیتی) یا جدیدتر |

|

پردازنده (CPU) |

Intel Core i5 |

Intel Core i7 یا سریعتر |

|

حافظه (RAM) |

8 گیگابایت |

16 گیگابایت یا بیشتر |

|

فضای دیسک سخت |

حدود 100 گیگابایت فضای خالی |

120 گیگابایت یا بیشتر (ترجیحاً SSD) |

|

کارت گرافیک/نمایشگر |

پشتیبانی از رزولوشن 1024×1280 |

رزولوشن 900×1440 یا بالاتر |

کاربردهای کلیدی Aspen Plus چیست؟

تطبیقپذیری اسپن پلاس به آن اجازه میدهد تا در گستره وسیعی از صنایع فرآیندی، از صنایع سنتی تا فناوریهای نوظهور، به کار گرفته شود. این نرمافزار بر پایه اصول اولیه مهندسی بنا شده و محدود به یک صنعت خاص نیست.

- صنایع پتروشیمی و پالایشگاهی: مدلسازی برجهای تقطیر پیچیده، شبکههای راکتوری و واحدهای پالایشگاهی کامل. این نرمافزار برای بهینهسازی واحدهای تقطیر اتمسفریک نفت خام (CDU)، طراحی شبکههای مبدل حرارتی (HEN) و فرآیندهایی مانند آلکیلزدایی هیدروژنی (HDA) کاربرد فراوان دارد.

- مواد شیمیایی پایه و ویژه: طراحی و بهبود فرآیندهای تولید طیف گستردهای از مواد شیمیایی، شامل مدیریت جریانهای برگشتی پیچیده، تقطیر واکنشی و سیستمهای الکترولیتی.

- صنایع داروسازی: یک حوزه کاربردی رو به رشد برای مدلسازی فرآیندهای ناپیوسته (Batch)، کریستالیزاسیون، جابجایی مواد جامد و افزایش مقیاس تولید از آزمایشگاه به کارخانه که در این صنعت بسیار حیاتی است.

- صنعت پلیمر: بهینهسازی راکتورهای پلیمریزاسیون برای کنترل خواص پلیمر، افزایش نرخ تولید و توسعه گریدهای جدیدی از مواد پلیمری.

- فناوریهای پایدار و نوین: اسپن پلاس ابزاری ضروری برای طراحی و ارزیابی فرآیندهای جدید و پایدار مانند جذب، استفاده و ذخیرهسازی کربن (CCUS)، تولید هیدروژن از طریق الکترولیز و فرآیندهای زیستپالایشگاهی (Biorefinery) به شمار میرود.

مثال عملی: شبیهسازی یک واحد تولید بنزن ساده (فرآیند HDA)

واحد تولید بنزن، واحدی در صنایع پتروشیمی است که بنزن را به عنوان یکی از مواد شیمیایی پایه و آروماتیک تولید میکند. این واحد معمولا شامل فرآیندهایی مانند تصفیه بنزن، آلکیلاسیون بنزن با اتیلن (برای تولید اتیل بنزن)، تقطیر و جداسازی محصولات میباشد. بنزن از طریق واکنشهای شیمیایی در حضور کاتالیستهای خاص و در شرایط کنترل شده دما و فشار تولید میشود و محصول نهایی کاربردهای فراوانی در صنایع شیمیایی، دارویی، پلاستیک و لاستیک دارد. واحدهای تولید بنزن به دقت کنترل شده و دارای بخشهای پشتیبانی مانند سیستمهای حرارتی، بخار، آب و برق هستند تا فرآیند به صورت بهینه و ایمن انجام شود.

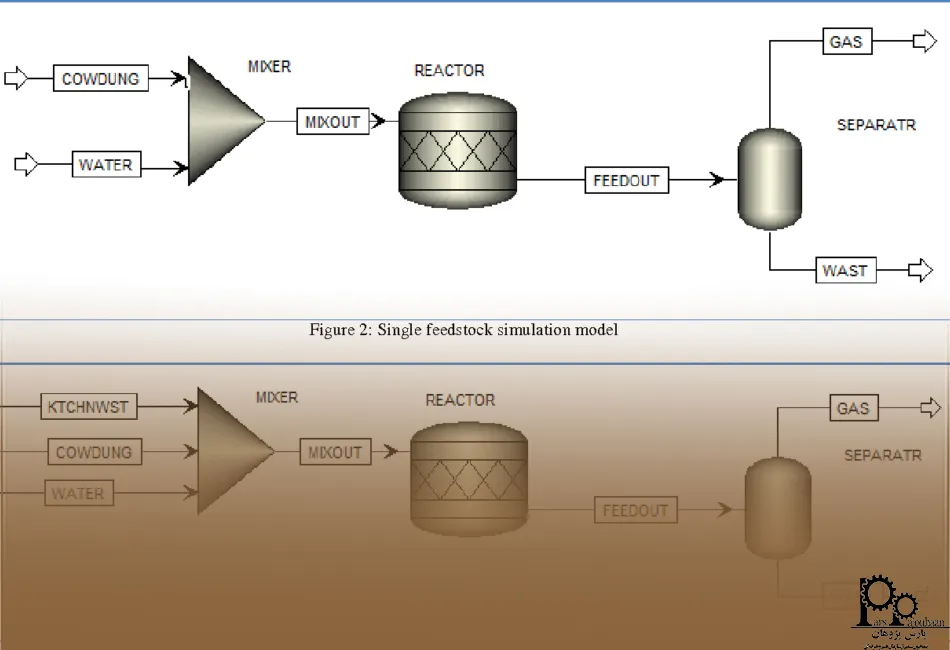

برای درک بهتر کاربرد اسپن پلاس، فرآیند آلکیلزدایی هیدروژنی (HDA) برای تولید بنزن از تولوئن را در نظر بگیرید. هدف این فرآیند، تبدیل تولوئن (یک آروماتیک با ارزش کمتر) به بنزن (یک ماده اولیه شیمیایی با ارزش بالا) با استفاده از هیدروژن است.

واکنش اصلی:

Toluene+H2→Benzene+Methane

واکنش جانبی (نامطلوب):

2Benzene⇌Diphenyl+H2

این فرآیند در دما (حدود 600 درجه سانتیگراد) و فشار بالا (حدود 30 بار) انجام میشود. یک مهندس فرآیند برای شبیهسازی این واحد در اسپن پلاس به صورت زیر عمل میکند:

- راکتور: از یک بلوک راکتور لولهای (PFR) برای مدلسازی رگ اصلی واکنش استفاده کرده و دادههای سینتیکی واکنشهای اصلی و جانبی را وارد میکند.

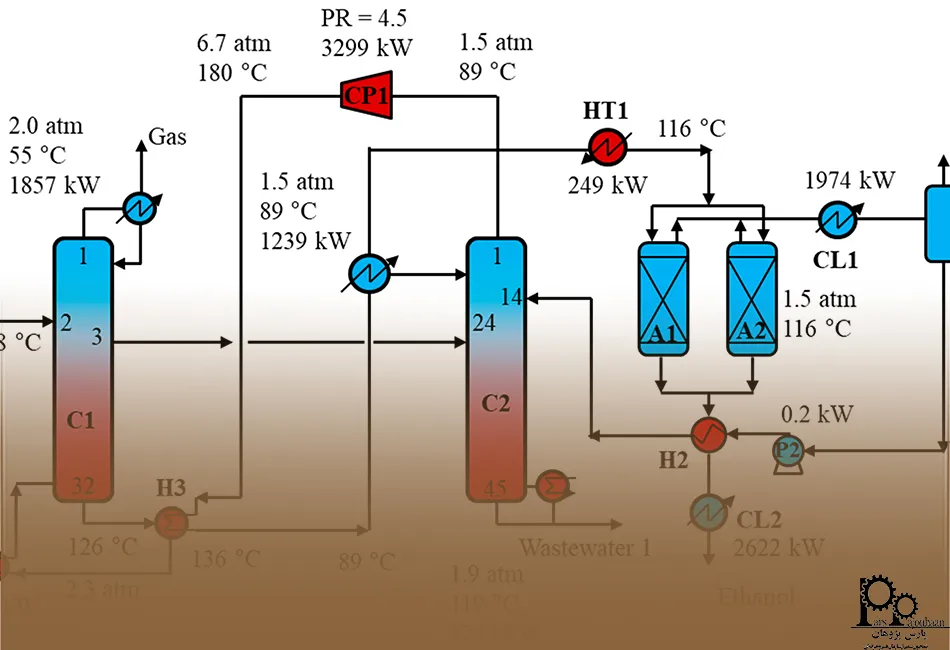

- سیستم جداسازی: پس از خروج از راکتور، جریان محصولات ابتدا وارد یک جداکننده آنی (Flash Drum) میشود تا گازهای سبک (هیدروژن و متان) از مایعات آروماتیک (بنزن، تولوئن و دیفنیل) جدا شوند. سپس، مایع خروجی به یک سری از برجهای تقطیر فرستاده میشود. برج اول بنزن را به عنوان محصول بالاسری جدا میکند و برج دوم، تولوئن واکنشنکرده را از محصول جانبی سنگین یعنی دیفنیل جدا میسازد.

- جریان برگشتی :(Recycle) تولوئن جدا شده و هیدروژن اضافی برای افزایش بهرهوری و بهبود جنبههای اقتصادی فرآیند، به ورودی راکتور بازگردانده میشوند.

قدرت واقعی شبیهسازی در این مثال نمایان میشود. مهندس میتواند با اجرای تحلیل حساسیت، تأثیر دمای راکتور بر نرخ تبدیل تولوئن و همچنین نرخ تولید محصول جانبی نامطلوب (دیفنیل) را بررسی کرده و دمای بهینه را که منجر به بیشترین سودآوری میشود، پیدا کند.

جمعبندی

نرمافزار اسپن پلاس فراتر از یک ابزار محاسباتی، یک پلتفرم جامع برای طراحی، تحلیل و بهینهسازی فرآیندهای شیمیایی است. این نرمافزار با فراهم آوردن یک آزمایشگاه مجازی، به مهندسان شیمی قدرت پیشبینی، تصمیمگیری مبتنی بر داده و نوآوری میبخشد. تسلط بر این ابزار، توانایی حل مسائل پیچیده صنعتی را به شکل چشمگیری افزایش داده و نقشی کلیدی در کاهش هزینهها، افزایش ایمنی و دستیابی به اهداف توسعه پایدار ایفا میکند. بنابراین، proficiency در شبیهسازی فرآیند، یکی از ویژگیهای تعیینکننده یک مهندس شیمی مدرن و کارآمد به شمار میرود. برای پر کردن شکاف میان تئوری و کاربرد عملی، کسب مهارتهای تجربی از طریق آموزشهای ساختاریافته، امری ضروری جلوه میکند. دورههای گروه آموزشی پارس پژوهان بستری ایدهآل برای این مسیر فراهم میآورند. برای علاقهمندان به این حوزه دوره آموزش اسپن پلاس Aspen Plus تجربه واقعی و صنعتی در مدلسازی فرآیندهای شیمیایی ارائه میدهد، در حالی که دوره آموزش اسپن هایسیس Aspen HYSYS بر کاربردهای رایج در صنعت نفت و گاز تمرکز دارد.

نویسنده: علی بهرام همدانی، کارشناس ارشد فرآیند