- توضیحات دوره

- مشخصات

- نقد و بررسی

معرفی دوره آموزش طراحی و محاسبات سیستم راهگاهی و تغذیهگذاری قطعات ریختهگری:

طراحی و محاسبات سیستم راهگاهی و تغذیهگذاری در فرآیند ریختهگری یکی از مراحل کلیدی برای تولید قطعات با کیفیت و دقیق است. این سیستمها بهعنوان کانالهایی عمل میکنند که مذاب فلز را از کوره به قالب هدایت میکنند و همچنین به تأمین مواد مذاب برای پر کردن نواحی مختلف قالب در حین انجماد کمک میکنند. اصول طراحی سیستمهای راهگاهی و تغذیهگذاری معضلی است که در بسیاری از کارگاه های کشور وجود دارد.

سیستم راهگاهی شامل اجزای مختلفی مانند راهگاه اصلی، راهگاههای فرعی و دریچهها است. طراحی این اجزا باید بهگونهای باشد که جریان مذاب بهطور یکنواخت و بدون ایجاد حبابهای هوا یا انجماد زود هنگام در مسیر حرکت کند.

تغذیهگذاری به معنای تأمین مواد مذاب برای پر کردن نواحی مختلف قالب در حین انجماد است. این فرآیند از اهمیت بالایی برخوردار است، زیرا انجماد غیر یکنواخت میتواند منجر به عیوبی مانند ترکها یا حفرههای داخلی شود.

سرفصلهای آموزش Design and Calculation of Gating and Feeding Systems for Cast Parts :

- مفاهیم اولیه ریختهگری

- اجزا یک مجموعه سیستم راهگاهی

- مدول حرارتی و ارتباط آن به راهگاه

- اصول طراحی و محاسبه تغذیهگذاری

- اصول طراحی و محاسبه مبردگذاری

- اصول طراحی و محاسبه راهگاه اصلی

- اصول طراحی و محاسبه راهگاه فرعی

- اصول طراحی و محاسبه راهگاه باریز

- نحوه طراحی آلیاژهای غیر آهنی

- نحوه طراحی آلیاژهای آهنی

- ارتباط شبیهسازی ریختهگری با طراحی راهگاه

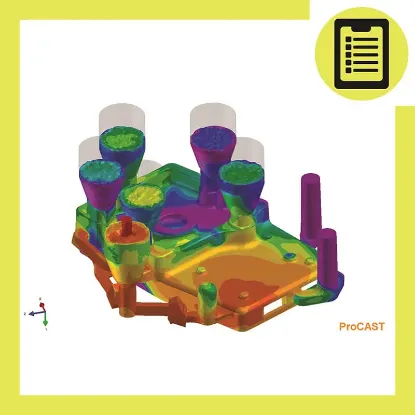

- تعیین صحت راهگاه، تغذیه مبرد با پروکست 2019

- طراحی با نرم افزار SolidWorks، طراحی با نرم افزار CATIA

پیش نیاز دوره آموزش طراحی و محاسبات سیستم راهگاهی و تغذیهگذاری قطعات ریختهگری:

این دوره پیش نیاز ندارد.

گواهینامههای دوره طراحی و محاسبات سیستم راهگاهی و تغذیهگذاری قطعات ریختهگری:

در آخر به پذیرفتهشدگان این دوره مدرک مؤسسه به زبان انگلیسی ارائه میشود.

بعد از شرکت در این دوره چه مهارتهایی کسب میکنیم؟

مهندسین مواد پس از شرکت در این دوره میتوانند با اعمال محاسبات ساده در ریختهگری حجم ضایعات را کاهش و راندمان را افزایش دهند و در نهایت سیستم را بهینه کنند.

این سیستمها در صنایع مختلف کاربرد دارند، از جمله:

- صنایع خودروسازی: برای تولید قطعات دقیق و باکیفیت.

- صنعت هوافضا: دقت و کیفیت در تولید قطعات.

- ساخت تجهیزات صنعتی: برای تولید قطعات بزرگ و پیچیده.

با توجه به اهمیت این فرآیند در تولید قطعات با ویژگیهای مطلوب، توجه به جزئیات در طراحی و محاسبات آن ضروری است.

سوالات متداول:

آیا با نرم افزار تحلیل انجام میشود؟

خیر، برای تحلیل با نرم افزار باید در دوره شبیهسازی فرآیند ریختهگری شرکت کنید.

آیا این دوره فقط مختص ریختهگری فولاد و چدن است؟

خیر، طبق سرفصل گفتهشده ریختهگری قطعات مختلف آهنی و غیرآهنی مورد بررسی قرار میگیرد.

آیا اساتید این دوره تجربه صنعتی در این موضوع دارند؟

بله، اساتید دورههای صنعتی در همان زمینهای که تدریس انجام میدهند در صنعت مشغولند.

از استاد گرانمایه نیز بسیار سپاسگذارم

احتراما بابت زحمت ها و حوصله ای که جناب مهندس سهرابی بزرگوار به خرج دادن ممنون هستم و مطالب ایشان خیلی جالب و مفید بود