مهندسی در زمینه های مختلف دارای دو روش عمومی مستقیم (Forward) و معکوس(Reverse) میباشد، که برای تمیز دادن این دو بخش مهندسی ، باید ابتدا به ایده هایی که منجر به تولید سازه های مختلف اطراف مان شده اند بنگریم. به عنوان مثال خودرو و موتور های احتراق که ابداع آنها در ابتدا با یک سری طرح و نقشه های خاص که توسط مهندسین خبره بخش خودشان ایجاد میشد، ساخته شدند و سالیان سال مورد استفاده قرار گرفتند که با وجود ایده و خلاقیت اولیه، این روند مهندسی، طراحی و تولید قطعاتش بدلیل داشتن ساختار و شاکله خطی و طرح ریزی مختص خود؛ از دسته مهندسی مستقیم میباشد.

ولیکن امروزه چنین پروسه هایی یکسو محور با شروع متفاوت کمتر دیده میشود و همینطور جریانات مهندسی با تجهیزات پیشرفته، عوامل محرک فن آوری های معاصر را به سمت و سویی دیگر سوق داده اند.در واقع میتوان اینگونه بیان کرد که تقریبا ساخت آیتم، قطعه و یا دستگاهی تماما خلاقانه و اختراع گونه با توجه به وجود عناصری در سبک و دسته خدماتی مربوط به آن بسیار کم پیدا شده است.

و اما با پیدایش خبره ای خارق العاده، که با تعاریف و بومی نو از هندسه صنایع، با علوم ادغامی از جهان مهندسی بتواند مسیری جدید به سوی توسعه، پیشرفت و همگرایی مهندسین عرصه های مختلفی همچون : برق الکترونیک و مکانیک، طراحی کاربردی و ساخت و تولید و همینطور نقشه کشی صنعتی را برای تطبیق و هنر بخشیدن به مقتضیات ایده های نو؛ ساده سازی و سرعت بخشیدن به همراه دارد، روبرو هستیم. در حقیقت نیاز به گسترش سطح کیفیت دستگاه های صنعتی مهم ترین عامل ابداع سیستمی ساختار یافته به اسم مهندسی معکوس است.

در دایره محصولات سطوح مختلف مهندسی و چرخه های ساخت، باز تولید قطعات با کاربرد متفاوت تر نسبت به جزء نمونۀ Simple یا طراحی فرم New Design و تمایز ایجاد کردن در پارامتر های مختلف اجرام و پلتفرم ها، جزئیات متریال، مکانیزم و جابجایی لینک ها، نحوه فیکسچر اجزاء، پیاده سازی اسکچ ها و غیره کلیات واریانت دیزاین را در بر میگیرد.

در تئوری مهندسی معکوس و متد های آن، بدلیل توسعه عملکرد سیستماتیک و مکانیزم های موجود در شاخه های صنایع، مکانیک جامدات و طراحی کاربردی ، بیشتر مورد استقبال قرار میگیرد. درگذشته یکی از ابتدایی ترین بکارگیری مشابه تکنیک های مهندسی معکوس، برای ارزش آفرینی آیتم های خدماتی، ایجاد حالات سخت رابط کاربری ویا مشکل ساختن تعمیر و نگهداری محصولات بود که پس از گذشت زمان با تعاریف سیستم نگهداری های پیشرفته ، پیشگیرانه و خدمات متنوع فروش این موارد کمتر به چشم خورد.

حتی در برخی موارد طراحی برخی explode motion هایی بر اساس عمر محصول صورت میگرفت تا با گذشت زمانی مفید، کاهش قابلیت اطمینان قطعات و فرسودگی آنها مشتریان به سمت بروز کردن دستگاه های خود با خدمت گرفتن از شرکت ها حرکت کنند.

تاریخچه مهندسی معکوس

صنایع مختلف و پروژه های مهندسی از انقلاب های صنعتی و تحولاتی که داشتند در رقابت های متعدد قرار میگرفتند که بعضا با الگوبرداری های کلی یا جزئی روبرو میشدند. در این بین پرداختن به صنعت خودرو سازی میتواند گزینه مناسبی برای ایجاد چالش های مربوطه ی پروژه های طراحی، ساخت و تولید باشد.

از روی اهمیت کیفیت اجزاء، قطعات، دستگاه ها و محصولات صنعتی در سراسر جهان معروف ترین صنایع خودروسازی، تکنولوژی ها و یا Automation را کشور ژاپن دارد و در تمامی مباحث مهندسی این کشور زبان زد است؛ که بعضا به آنها خورده وارد میشود چرا با الگوبرداری و کپی کردن سیستم های آمریکا ساخت و اجرای مهندسی را بیشه گرفته اند.

این نظر اگر صحیح باشد و در صورت کپی برداری مسیری مطمئن برای رسیدن به هدف داشته باشند چه مانعی دارد که این مدل پروسه صورت بگیرد. همچون مواردی، به خصوص درباره ی کشورهای در حال توسعه به رقابت برای ایجاد نوآوری و فن آوری های مدرن بین کشورها و مرزهای تکنولوژی پیشرفته دنیا، امری حیاتی به شمار می رود و این کشورها باید همان شیوه را پیش بگیرند (البته در قالب مقتضیات زمانی، مکانی و سایر محدودیت ها) و به عنوان یک نمونه، قسمتی از تاریخچه ی صنعت خودرو و آغاز تولید آن در ژاپن را اشاره میکنیم:

پیش از شروع جنگ جهانی دوم تولید انبوه خودرو در ژاپن بوسیله کارخانه کاواجیما شروع شده که کارگاهی ژاپنی بوده و ماشین هایی از برند فورد آمریکا کپی کرده و به شکل تولید انبوه به بازار عرضه نمود. در ادامه با پیدایش و آغاز تولید خودروهای برقی EAI که جزو اولین خودرو های اختراع مجدد آمریکایی توسط ژاپنی ها بود و سپس با کوشش بسیار مهمترین کارخانهی خودرو سازی ژاپن یا همان "تویوتا" درسال 1932 فعالیت خود را دقیقا بر اساس مهندسی معکوس با ساخت خودرویی دارای موتور "کرایسلر" آغاز نمود ، در سال 1934، نوع دیگری از خودرو را با انجین کمپانی"شورلت" ساخته و وارد بازار نموده و از سال 1936، اولین تلاش ها برای ساخت خودروی تمام ژاپنی آغاز شد. البته تا مدت ها ژاپنی ها مشغول کپی برداری از اتومبیل های آمریکایی و اروپایی بودند.

آنها ماشین های بیوک آمریکایی و رولزرویس، مرسدس بنز و فیات اروپایی را نیز تولید مجدد کردند که همین تولیدها زمینه ساز گسترش فعالیت صنایع خودروسازی ژاپن شد و سرانجام در دهه ی 1960 میلادی پس از پویایی فراوان ، اولین اتومبیل تمام ژاپنی که ضمنا دارای استاندارد جهانی بود، تولید و به بازار عرضه شد و این شروعی بر عصر جدید مهندسی در این کشور شد که شروع الگو برداری دیگر سازمان ها برای تحقیق و توسعه خدمات شان گردید.

مراحل مختصر نقشه مسیر مهندسی معکوس :

- ایجاد امکان درک مقوله های مهندسی از طریق تحلیل متن برنامه ها

- نظم بخشیدن به سطوح انتزاعی موجود

- طراحی آزمایش های experimental ساختاردهی شده (ODE)

- تکنیک های طراحی فنی موسوم به TDP و دی مونتاژ قطعات

- مستند سازی مجدد داده ها بر حسب تحلیل تکنیکال سیستم ها

- تولید و توسعه بر حسب استاندارد های بین المللی

- تکنیک های کنترل پروژه و سرعت بخشیدن به گانت های زمانی

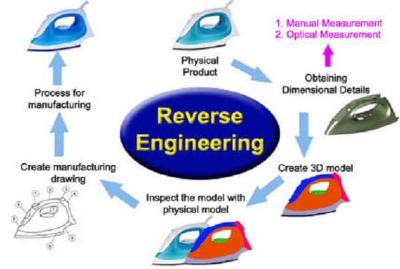

تعریف فرآیند مهندسی معکوس :

از قدیم الایام در حوزه علم هندسه و معماری تا قدم گذاشتن به تحولات مهندسی معماری در تمامی ابزارهای زندگی بشر علم مهندسی مستقیم به چشم میخورد اما با پا گذاشتن به انقلاب صنعتی و رقابت های موجود برون مرزی صنایع، به مرور با تغییر در اشیاء ابداع شده موسوم به روش های جدید ساخت محصول روبرو شدیم که در حوزه های مختلف بالاخص مکانیک هوافضا؛ با توجه به مدرن بودن دستگاه های پیشرفته با علم مهندسی معکوس برخوردیم.

مهندسی معکوس در واقع روش رسیدن به دانش فنی برحسب تکنولوژی موجود است؛ با ارتباط گرفتن بیناجزاء فرم و آیتم موجود با قوانین ترکیب موارد لازم ساخت پیکره (متریال : در صورت حالت جامد بودن محصول) اضافه بر رعایات قید های مکانی-زمانی در چارت های شاکله ای مشخص روند پروژه است .

فلوچارت های عملیاتی این روش نوین دارای 17 تکنیک اصلی میباشد که ورود به هر مقوله آن مستلزم آشنایی کامل با مباحث تلورانس های هندسی، manufacturing ، روشهای ابرنقاط، سیستم کنترلر های خطی و طراحی gage & fixture هاست.

در طراحی نهفته بر حسب دیتای حاصل *مهندسی معکوس و ساخت بروز محصولات صنعتی*؛ عموما از رویه تولید مجدد یاد میشود که میتوان گفت ابتدایی ترین متدهای ساخت و تولید بر این مبنا بوده اند که با تعاریف نوین تکنولوژی از جمله بکار بردن برنامه سازی های متن محور deep learning ، این صنعت طراحی، ساخت و اجرای فنی دچار تحولات عظیمی شده است.

فلوچارت تکنیک های مرتبط با مهندسی معکوس المان های محاسبات آزمایشی و آگاهانه DOE ، UDP (شبکه بندی بر اساس هایپرمش ها)، طراحی های اسمبلی (دی مونتاژ)، طراحی های manufacturing (ساخت و تولید)، QFD یا توسعه توابع کیفیت ، روش های متالوگرافی و ... و مهم ترین مبحث مهندسی معکوس دانش فنی بسته تولیدی است که مختصرا TDP نام دارد و میزان اثرگذاری تمامی پارامتر های سیستم ها را بر پایه پاسخ های اصلی را خروجی میدهد.

با توجه به پرداختن اصلی این موضوع در حوزه پروژه های ساخت و تولید؛ پس از پروسه های تئوریک این مهندسی، پروژه وارد فاز عملیاتی شده که هنر تبدیل ابر نقاط به مدل CAD صورت میگیرد و پس از آن با روش های CAE نقشه های مهندسی شده، قابلیت ورود به دستگاه های CMM یا تماس غیرمستقیم با لیزرهای پیشرفته را دارا خواهد شد.

از نکات اجرایی بسیار قابل توجه این فرآیند میزان تاثیرگذاری هر یک از پارامتر های عددی، آزمایشی، لینک های وابسته و ... بر پاسخ های نهایی سیستم است. دسته بندی درصد اهمیت و نوع تغییر پارامتر های تعریف شده برای هر سکشن عملیاتی نیز، مقدمات طرح ریزی کنترل پروژه و سطح کیفیت یا به اختصار QNFD راندمان مد نظر را تشکیل میدهد که پیکره وجود پارتیشن ها، باید از روی چارت های مختص هر کدام بررسی شود. در مورد بدنه اصلی طراحی های کامپیوتری مهندسی معکوس، وجود ارتباط مستقیمی با طراحی مکانیزم های پیشرفته، ماژور و مینورها، گیج های کنترل، انطباق درجات آزادی مختلف و ... مورد تاکید است.

در مهندسی معکوس بطور معمول به طراحی محصول جدید یا توسعه و یا بهبود بخش موجود پرداخته میشود که ابتدای امر با تخمین فقدان اطلاعات روبرو هستیم. پس برای هر آیتم مدنظر (چه محصول چه فرآیند خاص و یا نرم افزاری) برای هر یک از امور از قبل بیان شده باشد، دیتابیسی از تمامی اطلاعات آن جمع آوری میشود.

به عنوان مثال برای مهندسی معکوس یک قطعه تمامی داده ها در قالب های طرح ریزی شده Operation Process Chart , Flow Process Chart ، نقشه های GD&T و همینطور اطلاعات اولیه ساخت (مثل پارامتر های مقاومت استاتیکی) را باید ترتیب یافته درآورد، در ادمه مشخصات بحرانی اجزاء و مستندات مدیریت تولید (FMEA) {شامل داده های کنترل و ریسک پذیری تولید، نگهداری و تعمیرات و ...} و ایرادیابی ها بر اساس Troubleshooting که ماتریس ارتباطات محصول فرآیندها نام دارند را در کنار مشخصات مهم محصول شامل جنس مواد بکاررفته، سختی ها و عمق سطحی، تست پلن های رنگ و کامپوننت محصولات و ... باید در دست باشد.

از تکنیک های زیربخش چارت این ساختار QFD – Quality Function Deployment یا در واقع بسط و توسعه تابع کیفیت میباشد. رویکرد پلان چهارمرحله ای کنترل کیفیت تولید که برای رضایت مشتریان و مخاطبان کارگاه و یا دستگاه تولیدی تعریف میشود، شامل : برنامه ریزی فنی محصول، قطعات، فرآیند ها و تولید آن بر اساس روش ها، مشخصات و قوانین وضع شده کترلر ها میباشد.

از مزایای "علم نوین در حال بحث" تکمیل مدارک فنی، دستیابی به ارتباط و عملکرد بین اجزای پروژه، ایجاد دانش فنی لازم برای ایجاد تغییر و نوآوری در آیتم و ارائه case study میتوان نام برد. و حداقل دیتای مد نظر هر آیتم تا فاکتور های موثر، کراپ ها و پروتوتایپ اصلی بخش دیزاین و همینطور مدل سازی و شبیه سازی های آزمایشگاهی همه نیازمندی های تئوریک شروع به کار مهندسی معکوس هستند.

در راستای پیاده سازی نظام مهندسی معکوس، برای تجزیه و تحلیل وظیفه ای آیتم به منظور دستیابی به وظیفه های ضروری با پایین ترین هزینه ممکن، بیشترین بازدهی و رعایت ارزش ها، عبارتی مبتنی بر ایده ها ، ظواهر و مسائل اقتصادی برای آیتم ها تعریف میشود با عنوان Value.Eng یا مهندسی ارزش که تابع هدف آن توصیف وظایف کارگاه به ساده ترین عبارت ممکن است. بهتر است برای تفهیم بهتر اینگونه بیان شود که ارزش تولیدی وابسته به مقدار مزیت و اهمیت لینک های مرتبط به مدیریت هزینه است.

دیاگرام های تحلیلی قطعات (FAST , COST , …) نیز از ابزاری کاربردی در جهت یافتن چرایی های کلیات سیستم معکوس از روی تعریف اهداف بر اساس نیاز موجود و تشخیص دقیق خواسته هاست؛ که با توجه به تعاریف ارزشی، رویه های مهندسی معکوس، در صورت سرمایه گذاری روی آیتمی بدون خلاقیت و نوآوری یا حتی دخالت ندادن فناوری های نوین؛ محصول با سرعت به افول و سقوط ارزش سهامی خود نزدیک میشود.

حال میخواهیم برای تشریح مهندسی معکوس و باید و نباید هایش، که بر اساس تجارب مهندسین و ساختارهای تعریفی آنها در خصوص زمینه های ماشین های صنعتی و تولید قطعات و محور های مکانیکی اطلاعاتی دسته بندی شده بر حسب تعریف توابع عملکردی، مستندسازی های فنی و دریافت داده های

.png)

اصلی و فرعی که پروسه های طراحی آن با تخمین اولیه سطوح جزئیات مهندسی و متغیر های نهان آیتم موجود برای توسعه در بخشی از کاربری محصول صورت میگیرد را به شکل تیتروار و گام به گام تا رسیدن به نتایج آماری و مرحله ساخت را تعریف کنیم.

توابع مختلف بین گره های بیان شده و عملکردهای وابسته آنها و نهایتا توان سیستماتیک و راندمان های فنی پاسخ دهی

مطلوب مارا برای هر مقصدی به کپی سازی، بهبود و نوآوری محصول ختم میکند؛ یعنی تمامی ورودی و خروجی های همه مجموعه ها و CI ها در کنار دیتاها باید بصورتی هدف گذاری شده و تنظیم فاز های موازی صورت گیرد.

در این بین قابل ذکر است که توابع ضمنی، فاکتورها و متغیرهای تعریف شده بر اساس معادلات حاکم در حوزه برنامه نویسی پروژه و مسیر روبروی هر مورد شامل تعدادی متغیر کنترل پذیر مانند : سیکل های زمانی، سرعت و شتاب زاویه ای، دمای قالبها، فشارهای تکیه گاهی، سایزینگ و ضخامت ها و ... میباشند.

و همینطور برخی از فاکتور های وابسته اینگونه نبوده و با روش های مختلف تعریف میشوند که شامل دسته بندی روبرو هستند : درصد های پیشرفت، دمای محیط خشک و مرطوب، ضرایب جنس مواد و ...

در کل با توجه به نیاز و مسائل پیش روی هر پروژه مهندسی، فلوچارت هایی تنظیم میشود، که انتخاب آیتم ها و طرح مشکلات و کلیه عملیات و ارزیابی های وابسته به زیر شاخه های مربوط ( که می تواند قطعه، دستگاه، پردازنده یا هر چیز دیگری باشد) را اصولی و راحت تر پیش گرفت. به عنوان نمونه شکل زیر را داریم:

در ادامه مقاله برای درک مسیر اصلی مهندسی معکوس لازم است تا با روش های حل مسئله FEM , FVM کاملا آشنا باشیم که با توجه به محاسبات عددی اولیه، روش های المان محدود گاوس، استفاده بهینه ای در بخش TID دارد؛ که آزمایشات DOE طراحی شده بر اساس کنترل حجم های قطعات و اشیاء نرم افزار های مربوطه صورت میگیرد.

و مراحل بعدی تکنیک ها، متدهای مهندسی معکوس، تفهیم، سه بعدی سازی و ساخت فلوچارت با داشتن طرح مسائل بر اساس آیتم موجود و پاسخ نهایی مدنظر است که به مدلی قابل اجرا میانجامد.

.png)

.png)

پروسه های مهندسی معکوس در حوزه ساخت و تولید دارای پنج تکنیک اصلی زیر است :

- ابعاد هندسی و نقشه های GD&T

ایجاد ویا دریافت پلان ها، نقشه و اسکچ های اولیه قطعه مورد نظر مرحله ابتدایی بشمار میرود. که پس از آن تعاریف هندسی، ابعاد و آحاد (سمبل ها) نقشه مبنا و همینطور تکنیک های اصلاح فرآیند تولید (paper gage) یکی از مفاهیم مهم برای آغاز طراحی مهندسی میباشد.

این زبان مهندسی بین المللی که علائم اختصاری و یکاهای مطابق با استاندارد ASME Y14 را در برمیگیرد، که استفاده از این تلرانس گذاری باعث ایجاد تفسیر هماهنگ نقشه ها و اطمینان از انطباقات، افزایش کیفیت و کاهش هزینه ها میشود. اصولی بودن رویه مهندسی معکوس و کشف بسته اطلاعات فنی محصولات مستلزم رعایت دقیق و منظم تمامی شرایط GD&T است.

نکته اولویت داشتن آشنایی با اصول این مورد در مهندسی معکوس تعریف ویژگی های محصولات از روی استاندارد های صنعتی، نقشه های کاربردی طراحی و عملکرد دقیق چک لیست های نهایی است.

- طراحی های ساخت و تولیدی DFM , DFA

هردوی تعاریف از روی طراحی کامپیوتری برای Assembly , Manufacturing منشاء میگیرند که هدف شان دقت بالا و سهولت در امر تولید و ترکیب اجزاء و قطعات است.

طراحی DFM طراحی برای تولید و معنی DFA طراحی اصولی برای انطباق، همگذاری و مونتاژ است. که تفاوت آنها در تمرکز محوری آن ها بوده و حال با توجه به وجود مهندسی معکوس امکان دارد قطعه ای را برای اکتشاف مکانیزم یا برد های مختص آن نیاز به فرآیند دی مونتاژ داشته باشد. DFMAبرای ایجاد دستورالعمل هایی متمرکز که به سهولت تولید و مقرون به صرفه بودن آن تعریف میشود. برای ایجاد دستورالعمل هایی برای کاهش تعداد اجزا و قطعات مورد نیز نیاز به اطلاعاتی در قالب مدیریت تولید انبوه است.

بهينه کردن تمام عملکردهاي فرايندهاي توليد به منظور ساخت قطعات، انطباق روي يکديگر، تست محصولات، خريد قطعات از زنجيره تامين، حمل، ارائه خدمات، کيفيت و تعمیرپذیری ، رعايت مقررات قانوني براي محصول، رعایت ضرایب ايمني، زمان ارائه مناسب محصول و جلب رضايت مشتريان اطمينان ازقابليت توليدپذيري محصول به نحوي که عملکرد محصول در بهترين شرايط باشد، طراحي به معني سبک و نماي محصول، بکارگيري مفاهيم جديد در محصول، تحويل محصولات، برنامه هاي بهبود وامکان بهبودپذيري محصول، استراتژي ابتکارعمل درمورد محصول وبازار ونهايتا تغييرات ناگهاني درتقاضا بازار و پيشبيني امکان توليدپذيري درموردکيفيت واطمينان پذيري مخصوصا جايي که تيراژ توليد افزايش شديد پيدا ميکند هم از موارد مربوط به تکنیک DFMA رویه مهندسی معکوس است.

- آزمایشات تجربی DOE و اسکن سه بعدی

فرآیندی منظم و دارای چندین مرحله برای تکمیل کردن تحلیل های دینامیکی سیستم در فضای نرم افزاری که بدین منظور میتوان از نرم افزارهای تحت ویندوز E-Shapes و Design Experiments جهت دقت بیشتر در مراحل تحلیل های آزمایشگاهی مهندسی معکوس استفاده نمود.

آزمایشات DOE شامل اصول و مفاهیم داده ها، غربال گری screening و ساخت شبکه های فاکتوریال و دیگر موارد است؛ که در این زیربخش تعریف شده باید روش هایماتریس عددی کنترل واریانس، ضرایب regression و مابقی متدهای مرتبط با سیستم طراحی شده رعایت و گانت چارت های مهندسی معکوس بصورت دقیق و برنامه ریزی شده لحاظ شوند.

طراحی های المان محدود با توجه به CI لینک شده (پیکره بندی رابط CAD , CAM) در رویه رسیدن به دانش فنی محصول مد نظر با توجه به تحلیل اولیه از روی 3D Modelling با تعریف ابر نقاط از روی Fix Point ها بسیار حائز اهمیت است چرا که دقت و درصد خطای کمتر از اهداف اصلی توسعه محصول است.

پس از شناسایی و بررسی کمیت ها، پارامترها و ضرایب فنی ابزار دقیق محصول میتوان اشیاء و لینک های آن را اسکن مدلینگ داشت و با سیستم های 3D METAL بررسی موضوعی انجام داد. و در پیاده سازی ماژول های ابرنقاط اجسام و اشیاء در نرم افزار های CAE متصل به دستگاه های CAM که روند منحصری سه بعدی کردن و تصویرسازی را طی میکند، رویِه ها و رعایت مش ها از طریق مینور های نرم افزاری ما را در ایده آل سازی پیرامون مسائل تولید کمک بسزایی میکند.

- اطلاعات فنی مورد نیاز پروژه TDP

این بسته تکنیکی توصیفی فنی از اطلاعات آیتم مورد نظر را ارائه میدهد و این توصیفات فنی از بستر های چارت های ایده پردازی، نقشه های توسعه طراحی، اطلاعات ابزار دقیق، پلان های تجاری و مستندات ابزار توصیفی و مابقی جزئیات طراحی شکل میگیرد که مسیر TID پروسه را آسان تر میکند.

تهیه بسته اطلاعات فنی (TDP) در راستهمهندسی معکوس يكي از روشهايي است كه سازمان ها و شرکت های تولیدی با به كارگيري آن، فرايند تكوين محصول خود را سرعت مي بخشند. اين روش در كشورهاي درحال توسعه چون ايران كه ازنظر دانش طراحي محصول و فناوري توليد عقب تر از كشورهاي پيشرفته هستند، پاسخي به افزايش توان طراحي و تسريع فرايند تكوين دارد.

ايجاد يك روش ساختاریافته براي تعيين ميزان كمبود اطلاعات فني براي پشتيباني از توليد يك محصول و سپس انجام يك كار تيمي منسجم براي تكميل اين اطلاعات، مجموعه عملياتي است كه در فرآيند مهندسي معكوس به وقوع مي پيوندد. سطحي از اطلاعات فني موردنياز كه كليه تلاشها در راستاي تشخيص ميزان كمبود دانش فنی و سپس رفع اين فقدان اطلاعاتي است، پژوهش و تهیه بسته اطلاعات فني(TECHNICAL DATA PACKAGE) ناميده مي شود.

میبایست برای بهبود خدمات و بهینه سازی کاربرد دستگاه ها با توان متخصصین در رشته های مختلف، از تکنولوژی و محصول مورد نظر یک بسته اطلاعات فنی ( TDP) کامل تهیه کرد؛ تا بتوان آن را بصورت مهندسی مجدد و انعکاس تکنولوژی نوین در ارائه بروز آن آیتم استفاده کرد.

این بسته های فنی مهندسی معکوس شامل استاندارد های مواد به کار رفته، قطعات، handbookها و اطلاعات مختص فنون آن رسته اجرایی معرفی و بکارگیری میشوند.

- QFD یا رویه های کنترل سطح کیفیت

.jpg)

این تکنیک از معروف ترین روش های ایجاد ابزار تفهیم صدای مشتریان با ماتریس های عملکردی بر محور ضرایب فازی و فاکتورهای طراحی خدمات میباشد و ازآنمیتوان به عنوان ماشین تبدیل «نیاز مشتریان» به «داده فنی و مهندسی» نام برد. به عبارتی بهتر مدل های پیشنهادی مصور با این روش در قالب مطالعات موردی در صنایع تولیدی بکار میرود.هدف این توابع ایرادیابی و رفع مشکلات سیستمی است.

برای رسیدن به اهداف کیفی و در واقع آنچه که چارت رویکردی QFD نامیده میشود، از ابزارها و لینک های خاصاستفاده میشود که ابزار اصلی برای اجرایش، خانههای کیفیت است. در واقع انجام این عملیات بوسیله ماتریسهای متعددی انجام شده که تکنیک QFD با متدهای چند ماتریسه (16گانه) شناخته شده و در این طراحی پس از تکمیل نظرسنجیهای مشتریان و جمع آوری دادهها (همراه با تجزیه و تحلیل رقابتی در صورت لزوم)، تمامی اطلاعات مربوط به وضعیت محصول در صدای مشتری خلاصه میشود. این نیازها، درخواستها، خواستهها و ترجیحات مشتری بهعنوان آیتمهای خاص طبقهبندی میشوند و بهطور ایدهآل از نظر اهمیت رتبهبندی میشوند. سپس این موارد در سمت چپ ماتریس خانه کیفیت فهرست میشوند و نشان میدهند که مشتریان چه عملی را میخواهند انجام دهند.

تعدادی از نکات قابل توجه پروژه های reverse process :

- مهندسی رو به جلو تنها از رویه رمزگشایی، استنتاج و بازیابی مراحل آیتم اولیه شروع شده که فقط در صورت تکمیل، دقت بالا و منسجم بودن اطلاعات پیش رو میتوان آن فرآیند را حرکت داد.

- ایجاد نمایه های مجازی از طرح اولیه محصول و مسیر رسیدن به بعد فیزیکی (ماکت ها و قطعات مختلف) از نظر ابعاد میکروچیپ تا ماکروسیستم ها برای بررسی تمام عیار مورد به هدف نتایج و عایدی مطلوب نیز توسط سازمان های ثبت patent میتوانند تجزیه و تحلیل مرتبط با موضوع را داشته و اطلاق نماد داشته باشد.

- با توجه به قوانین رعایت حقوق سازمانی (کپی رایت) در فرآیند های پایانی ارائه خدمات و نام گذاری محصول، میتوان تعدادی از جزئیات آیتم موجود را به عاریت گرفت.

- انحصار مالکیت خط تولیدی ابداعی از فرم موجود میتواند دارای خلاقیت و ایده هایی گمراه یا مجذوب کننده باشد تا دید مخاطبان را به کل از قابلیت های آیتم مورد استفاده دور سازد.

جمع بندی

طی مطالعات صورت گرفته بر مجلات و مقالات مختلف علمی و پرزنت های تعریفی علم مهندسی معکوس، به خصوص متون تدوین شده توسط گروه مهندسی پارس پژوهان بر پایه مفاهیم دانش فنی که راهی هموار طبق تعاریف خاص این متد را ارزیابی و تدریس دارند، تصمیم بر آن شد تا علاوه بر مروری دقیق و برداشتی متمایز به ادراک موضوعی این محور کمک شود.

تمامی اصطلاحات مهندسی و تکنیک های یاد شده تنها محصور به روند معرفی طراحی مهندسی و کسب اطلاعات فنی میباشد و گام های دیگری با جزئیات گسترده ای در راستای عملیات تولیدی و کنترلی جریانات مربوطه وجود دارد.

لازم به ذکر است که در مراحل انجام پروژه، مکانیزم سیستماتیک تفکر در تئوری ها، فرآیندها و پیاده سازی بخش های مختلف دارای بیشترین اهمیت میباشد، چرا که از مراحل اولیه تصور نیاز تا اتمام چک لیست های تولیدی باید و باید بصورت منطقی و نظام یافته کارها را برنامه ریزی و اجرا کرد.