آیا میدانید که تسلط کافی به GD&T میتواند درآمد شما را به طور متوسط بین 10 تا 15 درصد افزایش دهد؟ GD&T خلاصه Geometric Dimensioning and Tolerancing است در ادبیات مهندسی به شکل تلرانس و ابعادگذاری هندسی درآمده است. شما به عنوان یک مهندس حاضر در صنعت، یک طراح، یک تکنسین، یک پرسکار، یک ماشینساز و ... بعید است در طول عمر کاری خود با این مبحث دست به گریبان نشده باشید. اگر قصد یادگیری این سیستم و تسلط به آن را دارید، این مقاله مخصوص شماست.

خلاصه محتوای این مقاله را میتوانید از طریق فایل صوتی زیر بشنوید:

فهرست مطالب

- تلرانس گذاری ابعادی و هندسی GD&T چیست؟

- تاریخچه GD&T

- ویژگیهای منحصر به فرد تلرانس گذاری ابعادی و هندسی

- کاربردهای GD&T در رشتههای مختلف

- چرا باید به عنوان یک مهندس حرفهای GD&T را یاد بگیریم؟

- پیشنیاز یادگیری تلرانس گذاری ابعادی و هندسی

- بازار کار و درآمد GD&T

- جایگاه جهانی تلرانس گذاری ابعادی و هندسی

- نمونه پروژه GD&T

- چالشها و محدودیتهای تلرانس گذاری ابعادی و هندسی

- خطاهای رایج در GD&T

- مقایسه تلرانس گذاری ابعادی و هندسی با سیستمهای مشابه

- جمعبندی

ویدئوی معرفی GD&T و کاربردهای آن

تلرانس گذاری ابعادی و هندسی GD&T چیست؟

سیستم ابعادگذاری و تلرانسگذاری هندسی (GD&T) به عنوان ابزاری برای افزایش انعطافپذیری در ساخت، کاهش هزینهها و تضمین عملکرد صحیح قطعه طراحی شده است. برخلاف تصور رایج که GD&T تنها برای دقت بالا استفاده میشود، هدف اصلی این سیستم ارائه تلرانسهای بزرگتر و فضای بیشتری برای تغییر موقعیت ویژگیهاست تا فرآیند تولید ارزانتر و سادهتر شود. این روش همچنین طراحیهایی تولید میکند که هزینه کمتری دارند بدون اینکه عملکرد قطعه دچار مشکل شود.

GD&T ریشه در جنگ جهانی دوم دارد. این سیستم در آن دوران توسط استنلی پارکر برای حل مشکلات ناشی از برونسپاری تولید قطعات به کارگاههای نا آشنا ایجاد شد. همانطور که در مقاله دورههای آموزش ساخت و تولید در رشته مهندسی مکانیک نیز بیان کردیم، این سیستم یک زبان جهانی به حساب میآید و به طراحان و تولیدکنندگان این امکان را میدهد تا هدف طراحی را به روشنی و بدون ابهام بیان کند. GD&T علاوه بر اینکه دقیقتر از روشهای سنتی است، فرآیندهای تولید را نیز با توجه به عملکرد واقعی قطعه طراحی میکند، به طوری که تلرانسها به گونهای تنظیم میشوند که هم ساخت و هم بازرسی راحتتر شود.

GD&T یک زبان کامل است که شامل نمادهای هندسی، تلرانسها و ارجاعات به دیتومها (Datums) است که بدون ابهام عمل میکند. این سیستم ارتباطات میان طراحان و تولیدکنندگان را سادهتر کرده و فرآیند تولید را دقیقتر و قابل اطمینانتر میسازد. اما استفاده نادرست از GD&T میتواند مشکلات جدی ایجاد کند. انتخاب دیتومهای نامناسب و استفاده از تلرانسهای غیرضروری برای ویژگیهای کم اهمیت میتواند منجر به افزایش هزینهها و ایجاد قطعات غیرقابل استفاده شود.

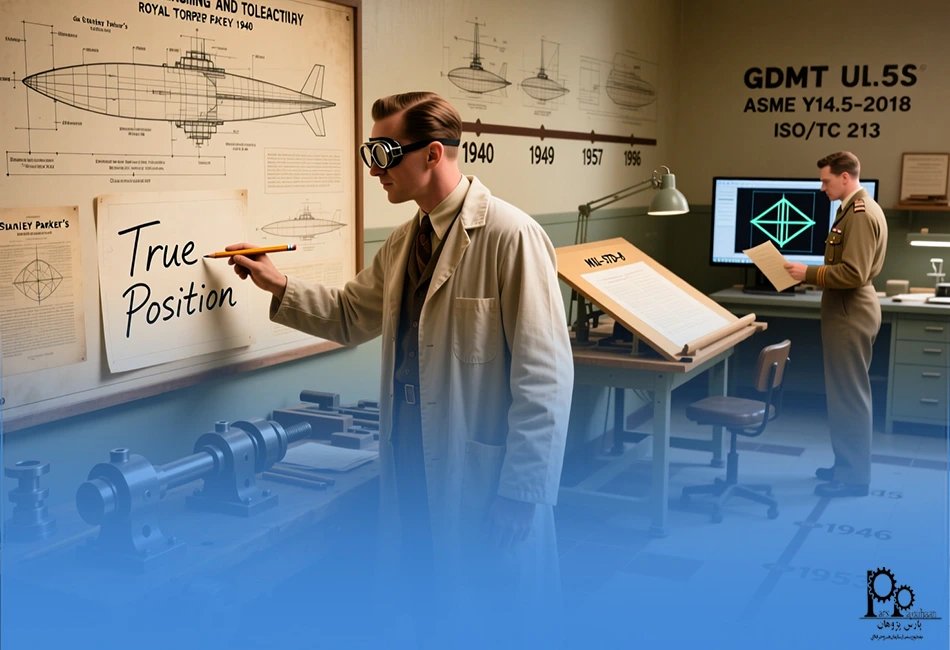

تاریخچه GD&T

مفهوم تلرانسگذاری نسبتاً جدید است و خاستگاه آن به اوایل قرن بیستم بازمیگردد. قبل از آن، صنعتگران قطعات را بهصورت دستی و با آزمون و خطا با یکدیگر منطبق میکردند.

پیدایش دهه ۱۹۴۰: همانطور که اشاره کردیم، ریشههای GD&T به کار فردی به نام استنلی پارکر در کارخانه سلطنتی اژدر در اسکاتلند در آستانه جنگ جهانی دوم بازمیگردد. او متوجه شد که بسیاری از قطعاتی که از نظر عملکردی قابل قبول بودند، به دلیل خارج بودن از تلرانسهای مختصاتی رد میشدند. پارکر مفهوم موقعیت واقعی (True Position) را توسعه داد تا تلرانسها را بر اساس عملکرد قطعه تعریف کند. او اولین اثر خود را در سال ۱۹۴۰ منتشر کرد.

استانداردهای نظامی: ارتش ایالات متحده این مفاهیم را در دهه ۱۹۴۰ پذیرفت و اولین استاندارد نظامی یعنی MIL-STD-8 را در سال ۱۹۴۹ منتشر کرد. نسخه تجدیدنظر شده آن، MIL-STD-8A در سال ۱۹۵۳، قانون شماره ۱ (Rule #1) را معرفی کرد که یک اصل بنیادی در GD&T است.

استانداردهای ASME: انجمن مهندسان مکانیک آمریکا (ASME) اولین استاندارد خود یعنی ASA Y14.5 را در سال ۱۹۵۷ منتشر کرد. این استاندارد در طول دههها تکامل یافته و نسخههای جدیدی تحت نام ANSI Y14.5 و سپس ASME Y14.5 منتشر شده است. آخرین نسخه آن ASME Y14.5 2018 است.

استانداردهای ISO: سازمان بینالمللی استانداردسازی (ISO) نیز استانداردهای خود را در این زمینه توسعه داده است. در سال ۱۹۹۶، کمیته فنی ISO/TC 213 برای ایجاد و نگهداری مشخصات هندسی محصول (GPS) تشکیل شد.

ویژگیهای منحصر به فرد تلرانس گذاری ابعادی و هندسی

تقریباً هر کسی که با نقشههای مهندسی سروکار داشته باشد، با تلرانسگذاری ساده مثبت/منفی (+/-) یا همان تلرانسگذاری مختصاتی آشناست. اما جالب است بدانید همان سیستمی که به نظر میرسد با نمادهای خود به پیچیدگی و هزینه یک نقشه میافزاید، در واقع یکی از قدرتمندترین ابزارها برای کاهش هزینههای تولید و ضایعات است. اما تصور رایج اشتباه این است که استفاده از GD&T به معنای اعمال تلرانسهای بستهتر و افزایش هزینههاست. بنابراین در جدول زیر ویژگیهای منحصر به فرد این سیستم را نوشتهایم تا دید بهتری نسبت به آن پیدا کنید.

|

ویژگی |

توضیح |

|

تعیین واضح الزامات اندازهگیری |

استفاده از دیتومها (Datums) چارچوب مرجع ثابتی برای اندازهگیری فراهم میکند و ابهامات ناشی از عدم تعیین نحوه تنظیم قطعه را حذف میکند. |

|

تمرکز بر عملکرد |

طراحی بر اساس نحوه عملکرد و تعامل قطعه با سایر اجزا، با استفاده از دیتومهای منعکسکننده مونتاژ در دنیای واقعی انجام میشود. |

|

ناحیه تلرانس بزرگتر |

امکان استفاده از نواحی تلرانس دایرهای/استوانهای به جای نواحی مربعی، باعث افزایش ۵۷ درصدی ناحیه قابل قبول بدون تأثیر منفی بر عملکرد میشود. |

|

تلرانس اضافی (Bonus Tolerance) |

با انحراف اندازه ویژگی از وضعیت حداکثر ماده (MMC) به سمت وضعیت حداقل ماده (LMC)، تلرانس موقعیت قابل قبول افزایش مییابد و انعطافپذیری تولید بیشتر میشود. |

|

افزایش انعطافپذیری تولید |

امکان استفاده از تلرانسهای بازتر در نواحی غیرحیاتی و در عین حال کنترل دقیق نواحی حساس، منجر به کاهش هزینههای تولید میشود. |

|

ایجاد اندازهگیریهای تکرارپذیر |

با مشخص کردن نحوه تنظیم قطعه برای اندازهگیری با استفاده از شبیهسازهای ویژگی دیتوم (datum feature simulator)، اندازهگیریها قابل تکرار میشوند. |

کاربردهای GD&T در رشتههای مختلف

همانطور که تا اینجای مقاله متوجه شدید، GD&T یک سیستم قدرتمند برای تعریف و انتقال تلرانسهای مهندسی است که در صنایع مختلفی مورد اعتماد قرار گرفته است. راهحلهای تحلیل تلرانس و GD&T دنیای ایدهآل طراحی محصول را با دنیای واقعی ساخت و مونتاژ پیوند میدهند. شما با شرکت در دوره آموزش تلرانس گذاری ابعادی و هندسی GD&T میتوانید مباحث پایهای GD&T را به صورت کاربردی فرا بگیرید. علاوه بر این، دوره آموزش تلرانس گذاری ابعادی و هندسی GD&T پیشرفته (کاربردی تکمیلی، تحلیل تلرانس) به شما کمک میکند مهارتهای خود را تکمیل کنید و از آنها در بازار کار استفاده نمایید.

کاربردهای GD&T در رشتههای مختلف مهندسی بسیار وسیع هستند، اما مهمترین آنها عبارتند:

مهندسی خودرو

- ارزیابی عملیات کلیدی مونتاژ (بستن و موقعیتیابی): GD&T برای بررسی و بهینهسازی مراحل حیاتی تولید، مانند عملیات بستن بین بدنه بالایی و پایینی موتور و سر سیلندرها به کار میرود. مهندسان تجمع تلرانسهای سهبعدی قطعاتی مانند دوکها و میلههای راهنما را بررسی میکنند تا از تحقق نیازمندیهای عملکردی و مشخصات عملکردی اطمینان حاصل کنند.

- بهینهسازی برای کیفیت، هزینه و مونتاژ: در صنعت خودرو، بهینهسازی GD&T از طریق شبیهسازی CAT هدف آن تولید افزایش مداوم سطوح کیفیت و کاهش هزینههای غیر ضروری است. تحلیل تلرانس به شناسایی دقیق تلرانسهایی که بیشترین تأثیر را بر نوسانات محصول دارند، کمک میکند و به مهندسان اجازه میدهد اقدامات اصلاحی مانند تنظیم یا شلتر کردن مقادیر را پیشنهاد دهند تا هم قابلیت مونتاژ و هم کاهش هزینه تضمین شود.

- تأیید در مراحل اولیه طراحی: GD&T و تحلیل تلرانس در مراحل اولیه طراحی محصولات خودرو گنجانده میشوند. این رویکرد امکان تأیید طراحی تلرانس را از طریق تحلیل ترتیب مونتاژ، تنظیم چارچوبهای مرجع دیتوم (DRFs) و بررسی تداخلات فیزیکی بالقوه (جایی که فاصله کمتر از صفر است) فراهم میکند.

مهندسی پزشکی

- تضمین بالاترین کیفیت و استانداردسازی: پیادهسازی GD&T که اغلب توسط فرآیندهای پیچیده پایگاه داده هدایت میشود، به استانداردسازی، انطباق و اصلاح خطا کمک میکند. این امر در تمام جنبهها از طراحی اولیه تا تولید، اطمینان ایجاد میکند زیرا نیازمندیهای این دستگاهها تحت تأثیر بالاترین سطح کیفیت مطلوب قرار دارند.

- تسریع چرخه طراحی و کاهش زمان ورود به بازار: با وارد کردن الزامات GD&T در سیستمهای یکپارچه، شرکتها میتوانند میزان کار دستی را به طور قابل توجهی کم کرده و زمان چرخه طراحی را کاهش دهند. این سیستمها بلافاصله پس از انتشار، خطاهای موجود در طراحیهای مهندسی را شناسایی میکنند، نه ماهها بعد. موضوعی که با امکان اصلاح زودهنگام اشتباهات، هزینه بهکارگیری چنین سیستمهایی را توجیهپذیر میسازد.

- تعیین مشخصات هندسی پیچیده: GD&T زبان دقیقی را برای تعیین مشخصات پیچیده مواد و قطعات، مانند قطعات تولید شده از فرآیند تولید دقیق فلزات برگدار که در دستگاههای پزشکی استفاده میشوند، فراهم میکند. این امر تضمین میکند که پایداری و قابلیت اطمینان لازم برای قطعات فلزی برگدار در محصول نهایی پزشکی وجود داشته باشد.

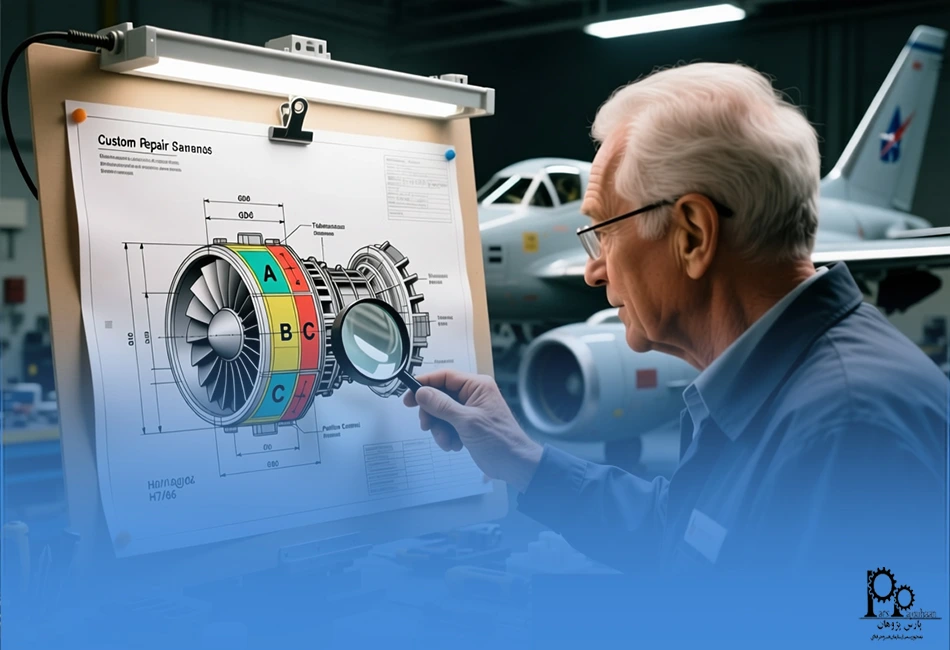

مهندسی هوافضا

- طراحی و تهیه نقشه قطعات تعمیراتی: GD&T پیشرفته در مهندسی هوافضا برای طراحی و تهیه نقشه قطعات به کار میرود. این امر برای تضمین اینکه قطعات تعمیراتی یکبارهساختهشده الزامات لازم برای سازگاری و عملکرد را داشته باشند، ضروری است.

- تأمین انطباق عملکردی: مهندسان از GD&T به عنوان زبان دقیقی برای تعریف کنترلهای هندسی استفاده میکنند تا تضمین کنند قطعه پس از مونتاژ، عملکرد مورد نظر خود را انجام دهد. این کار شامل کنترل ویژگیهایی است که برای نقش قطعه مهم هستند، حتی با وجود پیچیدگیهای ناشی از تعادل بین نیاز به تلرانسهای دقیق و سهولت تولید. در دوره آموزش انطباقات Matching & Fitments دانش پژوهان با مفاهیم انطباقات، جازنی و الحاق آشنا شده، طریقه درج علائم انطباقی در نقشههای مهندسی را فرا گرفته و میتوانند نوع ثبوت در قطعات و مجموعههای ساخته شده را بیان کنند.

تولید افزایشی یا چاپ 3 بعدی

- مدیریت شکل سطح تصادفی یا Stochastic Surface Shape: سیستم GD&T باید برای قطعاتی به کار رود که دارای اشکال سطحی تصادفی هستند، برخلاف قطعات ساخته شده به روشهای سنتی مانند فرزکاری که دارای شکل سطح قطعی هستند. این ویژگی تصادفی، اعمال GD&T و تأیید تلرانس بر روی قطعات AM را به یک چالش تبدیل میکند.

- سازگاری با جهتگیری قطعه: GD&T باید اطلاعاتی در مورد جهتگیری قطعه (part orientation) را در نمادهای خود جای دهد. جهتگیری قطعه یک پارامتر حیاتی در فرآیند AM است که مستقیماً بر زبری سطح، استحکام و پیکربندی ساختار پشتیبان تأثیر میگذارد.

- تأیید تلرانس بر روی سطوح با کیفیت پایین: سطح قطعات AM معمولاً دارای زبری (roughness) یا موجدار بودن (waviness) بالایی است. این مشخصات سطح، اعمال GD&T را چندان واضح نمیکند و نحوه تعیین مقادیر و نمادهای تلرانس صحیح را چالشبرانگیز میسازد.

مهندسی مواد

- انعطافپذیری و سختی مواد: GD&T برای تعیین الزامات تلرانسی قطعاتی استفاده میشود که ویژگیهای آنها تحت تأثیر انعطافپذیری و سختی ماده در حین برش، پانچ و خمش قرار میگیرد.

- پدیده بازگشت فنری: GD&T کنترلهایی را بر روی تلرانس زاویهای (Angle Tolerance) فراهم میکند تا اثر بازگشت فنری (تمایل ماده به بازیابی جزئی شکل اصلی خود پس از حذف نیروی خمش) را مدیریت کند. این پدیده به طور مستقیم به نوع ماده، ضخامت، شعاع خمش و ابزار مورد استفاده بستگی دارد.

- انبساط و اعوجاج حرارتی: GD&T برای کنترل تلرانسهای آزادتر در فرآیندهایی مانند جوشکاری و برش لیزر که حرارت قابل توجهی تولید میکنند و باعث انبساط و انقباض حرارتی میشوند، ضروری است. این اعوجاج به ویژه در مواد نازک یا قطعات بزرگ مشهود است و میتواند خواص مواد را در منطقه متأثر از حرارت (HAZ) تغییر دهد.

- تعیین تلرانس بر اساس حساسیت ماده: GD&T به طراح اجازه میدهد تا تلرانسهای واقعیتری را بر اساس حساسیت تلرانسی مواد مختلف مانند فولاد کربنی، فولاد ضدزنگ، آلومینیوم و مس تعیین کند. مواد نرمتر مانند آلومینیوم در مقایسه با مواد سختتر مانند فولاد، بیشتر مستعد تغییر شکل در فرآیند هستند.

مهندسی عمومی

- تعادل بین هزینه و کیفیت محصول: راهکارهای GD&T به سازمانها کمک میکنند تا راهحلهای پرکیفیت و مقرونبهصرفه ایجاد کنند. این سیستم به مهندسان اجازه میدهد طراحیها را بهینه کنند: تلرانسهای دقیق را فقط در نقاطی که از نظر عملکرد حیاتی هستند، به کار ببرند و در مناطق غیر حساس از تلرانسهای شلتر استفاده نمایند. این امر باعث کاهش هزینههای تولید غیرضروری و افزایش بهرهوری میشود.

- ابزار ارتباطی استاندارد شده: به عنوان یک سیستم قدرتمند و استاندارد برای تعریف و ارتباط تلرانسهای مهندسی عمل میکند. این شفافیت باعث کاهش اشتباهات، حداقلسازی ابهام در مشخصات و تضمین درک مشترک از الزامات هندسی بین تمام ذینفعان از جمله طراحان، ماشینکاران و بازرسان میشود.

- یکپارچهسازی در چرخه حیات محصول: GD&T و نرمافزارهای تحلیل مرتبط، فرآیند مدیریت تغییرپذیری مکانیکی را با یکپارچهسازی طراحی، تولید و تضمین کیفیت تسهیل و بهبود میبخشند. این یکپارچهسازی منجر به کاهش زمان چرخه طراحی و بهروزرسانی خودکار تحلیلهای تلرانس در صورت اعمال اصلاحات در قطعات میشود.

- امکانپذیری بازرسی: بهکارگیری GD&T نیازمند در نظر گرفتن روشهای اندازهگیری و تواناییهای موجود است. طراحان باید تضمین کنند که تلرانسهای تعیینشده با روشهای بازرسی قابل اجرا و تکرارپذیری که تأمینکننده دارد، همسو باشند تا از تأخیرها یا اختلافات در مورد کیفیت جلوگیری شود.

چرا باید به عنوان یک مهندس حرفهای GD&T را یاد بگیریم؟

اجرای استراتژیک GD&T مزایای اقتصادی و عملیاتی قابل توجهی دارد، مخصوصا در صنایع حساسی مانند خودرو و هوافضا. از جمله مهمترین این مزایا میتوان به افزایش چشمگیر (تا ۵۷٪) مساحت منطقه تلرانس مجاز برای ویژگیهای دایرهای اشاره کرد که باعث کاهش ضایعات و کارهای اصلاحی میشود، زیرا قطعاتی که از نظر عملکردی قابل قبول هستند، رد نمیشوند.

استفاده از دیتومها (نقاط مرجع) چارچوبی ثابت برای اندازهگیری ایجاد میکند که ابهام را حذف کرده و بازرسیهای قابل تکرار را تضمین میکند. علاوه بر این، مفاهیمی مانند تلرانس مازاد (Bonus Tolerance) که از طریق معرفهای وضعیت مواد فراهم میشوند، انعطافپذیری بیشتری به فرآیند تولید میدهند بدون آنکه عملکرد قطعه تحت تأثیر قرار گیرد و در نهایت هزینههای تولید را کاهش میدهند.

هرچند خواندن تلرانس مختصاتی (+/-) ساده است، اما GD&T چهار مزیت عمده دارد که شامل این موارد میشوند:

- نیازمندیهای واضح اندازهگیری: تلرانس مختصاتی مشخص نمیکند که قطعه چگونه باید در حین بازرسی نصب شود، که منجر به اندازهگیریهای ناسازگار میشود. GD&T با استفاده از دیتومها، تنظیماتی واضح و قابل تکرار برای اندازهگیری ایجاد میکند که عملکرد واقعی قطعه را شبیهسازی میکند.

- تمرکز بر عملکرد: GD&T مناطق تلرانسی را تعریف میکند که بهترین بازتاب عملکرد قطعه هستند. برای یک سوراخ گرد که باید یک پین گرد را بپذیرد، تلرانس مختصاتی یک مربع برای مرکز سوراخ ایجاد میکند. اما GD&T از یک منطقه دایرهای برای موقعیت استفاده میکند که نیاز عملکردی را دقیقتر منعکس میکند.

- مساحت تلرانس بزرگتر: منطقه دایرهای ایجاد شده توسط GD&T معادل عملکردی منطقه مربعی تلرانس مختصاتی است، اما ۵۷٪ مساحت تلرانس بیشتری دارد. این بدین معناست که قطعات بیشتری از بازرسی عبور میکنند بدون آنکه عملکرد تحت تأثیر قرار گیرد، که منجر به کاهش ضایعات و هزینههای تولید میشود.

- تلرانس مازاد: همانطور که پیشتر توضیح دادیم، استفاده از معرف MMC اجازه میدهد تا با انحراف اندازه ویژگی از حالت بحرانیترین، تلرانس موقعیت اضافی فراهم شود. این امر انعطافپذیری و صرفهجویی در هزینهها را برای تولید فراهم میکند که در تلرانس مختصاتی موجود نیست.

پیشنیاز یادگیری تلرانس گذاری ابعادی و هندسی

برای اینکه بیشترین بهره را از سیستم GD&T ببرید، لازم است تا مجموعهای از مهارتها را داشته باشید. این مهارتها که پیشنیازهای GD&T محسوب میشوند عبارتند از:

- خواندن اولیه نقشههای فنی: باید با توانایی تفسیر انواع دیدهای مختلف در نقشه، مانند دید بالا، جلو، کنار و دید مقطع، آشنا باشید. بنابراین پیشنهاد میکنیم دوره آموزش نقشه خوانی صنعتی را از دست ندهید.

- روشهای مرسوم تولید تلرانس و نقشهکشی: باید با موارد زیر آشنا باشید:

- تلرانسهای جمع/منفی (±)، از جمله تلرانسهای یکطرفه مثبت یا منفی

- روشهای رایج نقشهکشی، مانند فرض اینکه گوشههای نشاندادهشده به صورت قائمه، ۹۰ درجه هستند.

- واژگان نقشههای فنی: باید بتوانید واژگان و اصطلاحات استفادهشده در نقشههای فنی را بخوانید و درک کنید. این مورد شامل تفسیر صحیح دیدهای ایزومتریک، مقطع و جزئیات است. با شرکت در دوره آموزش تهیه نقشه های تلرانسی GD&T و تحلیل تلرانس میتوانید تلرانسخوانی و ابعاد خوانی هندسی، تلرانسگذاری و ابعاد گذاری هندسی و روشهای اندازهگیری انواع کاراکترهای هندسی را فرا میگیرید.

بازار کار و درآمد GD&T

همانطور که بیان کردیم، سیستم کار تلرانس گذاری ابعادی و هندسی یا GD&T در رشتههای مختلف مهندسی از جمله مهندسی مکانیک، مهندسی مواد، مهندسی پزشکی و مهندسی هوافضا میتواند مورد استفاده قرار بگیرد. بنابراین افراد متخصص در این زمینه، فرصتهای خوبی را پیش رو خواهند داشت. در جدول زیر میانگین درآمد متخصصان GD&T در موقعیتهای شغلی مختلف در ایالات متحده آمریکا را مشاهده میکنید:

|

موقعیت شغلی |

میانگین درآمد در 2025 |

|

مهندس طراحی |

80 تا 85 هزار دلار |

|

مهندس کیفیت |

80 تا 85 هزار دلار |

|

مهندس ارشد |

120 تا 125 هزار دلار |

|

مهندس ابعادی |

90 تا 95 هزار دلار |

جایگاه جهانی تلرانس گذاری ابعادی و هندسی

سیستم GD&T در سطح جهانی اهمیت بسیار زیادی دارد، چون زبان یکنواخت و دقیقی برای توصیف هندسه قطعات فنی و طراحیشده ارائه میدهد. این سیستم باعث میشود که مهندسان، طراحان و تیمهای بازرسی کیفیت در کشورهای مختلف بدون نیاز به توضیحات مبهم یا برداشت سلیقهای بتوانند با تفسیر واحدی از نقشههای فنی کار کنند. کشورهایی که GD&T در آنها دارای تقاضا و کاربرد بیشتری است، عبارتند از:

- ایالات متحده آمریکا: در آمریکا، استاندارد ASME Y14.5 برای GD&T بسیار رایج است و در صنایع مهمی مثل هوافضا، خودروسازی و تولید دقیق کاربرد زیادی دارد.

- آلمان: در بسیاری از کشورهای اروپایی از جمله آلمان، بهجای ASME از سیستم ISO GPS استفاده میشود که یکی از استانداردهای بینالمللی برای تلرانس هندسی است. ضمن اینکه استاندارد ISO GPS فلسفه بسیار دقیق و ریاضیمحوری دارد.

- ژاپن: ژاپن بهعنوان یکی از قدرتهای تولیدی پیشرفته در زمینه قطعات مکانیکی پیچیده، به شدت نیازمند آموزش و اجرای GD&T است. شرکتهای تولیدی ژاپنی که در صنایع خودرو و الکترونیک فعالیت میکنند، از مزایای GD&T در افزایش قابلیت تولید دقیق و تعویضپذیری قطعات بهره میبرند.

- چین: با توجه به رشد قدرتمند صنعت تولیدی در چین و گسترش تولید با دقت بالا، کاربرد GD&T در چین در حال افزایش است. شرکتهایی که قطعات حساس تولید میکنند مثل قطعات هوافضایی یا تجهیزات پزشکی به استانداردهای هندسی دقیق نیاز دارند.

- هند: این کشور به واسطه رشد صنعت تولید قطعات مکانیکی، مهندسی معکوس و زنجیره تأمین بینالمللی، رو به استفاده از GD&T آورده است. بسیاری از شرکتهای مهندسی و تأمینکنندگان قطعه که برای بازارهای آمریکا و اروپا تولید میکنند، نیاز دارند که بتوانند نقشههایی با تلرانس هندسی دقیق را تفسیر و اجرا کنند. همچنین کارگاههای بازرسی کیفیت در هند اهمیت زیادی به کنترل و تضمین دقت هندسی میدهند.

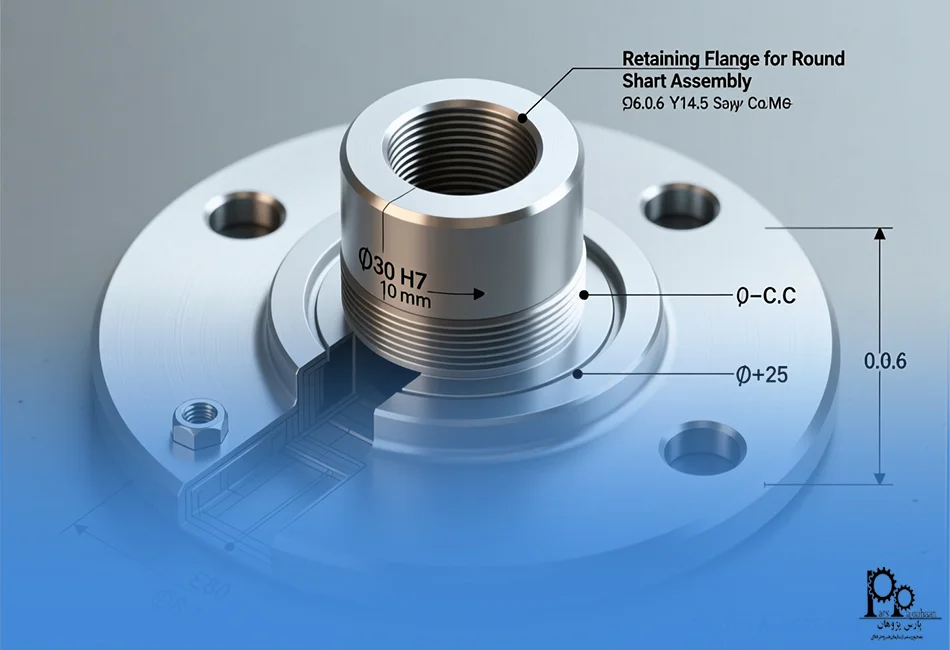

نمونه پروژه GD&T

فرض کنید شما قصد اجرای پروژهای با عنوان فلنچ نگهدارنده برای مونتاژ یک شفت گرد را دارید. در صورت تسلط به اصول و قابلیتهای GD&T میتوانید با توجه به مراحل نوشته شده، این پروژه را اجرا نمایید.

- هدف طراحی

فلنچ نگهدارنده قطعهای است دایرهای شکل با یک بوش مرکزی و دو سوراخ پیچ، که برای نصب یک شفت در یک مجموعهی مکانیکی به کار میرود. سطح زیرین فلنچ روی یک بدنهی ثابت مینشیند، بوش مرکزی نقش هدایت شفت را دارد و سوراخهای پیچ الگوی اتصال و جهتگیری قطعه را در مونتاژ تضمین میکنند. هدف از تلرانسگذاری، ایجاد همراستایی پایدار بین بوش و سوراخها و تضمین تکرارپذیری مونتاژ در تولید انبوه است.

- مشخصات ابعادی قطعه عبارتند از:

قطر خارجی فلنج: 80Ø

ضخامت فلنج: 6 ± 0.1

بوش مرکزی: قطر داخلی 30Ø H7، ارتفاع: 10

الگوی سوراخهای پیچ: Ø6.6 (برای پیچ M6)، فاصلهٔ مرکز تا مرکز: 40mm، زاویه: °180

جنس: فولاد کمآلیاژ

کیفیت سطح روی نشیمن: Ra ≤ 1.6 µm

- کنترلهای GD&T پیشنهادی

Datum A: سطح زیرین فلنج (سطح نشیمن)، کنترل: Flatness 0.05 روی سطح A

Datum B: سطح داخلی بوش یا قطر بوش (برای کنترل هممحوری)، Datum B از OD بوش

Datum C: یک مرکز سوراخ (pattern) یا مرکز هندسی قطعه، Datum C برای موقعیت سوراخها

بوش مرکزی: Perpendicularity 0.08 نسبت به Datum A

سوراخهای پیچ: Position 0.25Ø MMC نسبت به A, B, C (FCF: ⒫ 0.25Ø MMC | A B C)

هممحوری (boss to hole pattern): Concentricity Ø0.15 نسبت به A, B (در صورت نیاز)

- مراحل اجرای پروژه

- تعریف نیازهای عملکردی

- ایجاد مدل CAD و نقشه اولیه

- انتخاب دیتومها

- تعیین نوع و مقدار تلرانسها

- اضافه کردن FCFها روی نقشه

- تحلیل پشته تلرانسها (Tolerance Stack-Up)

- انتخاب روش تولید و قابلیت فرآیند

- تهیه طرح بازرسی و کیفیت

- ساخت نمونه اولیه و بازرسی کامل

- بهینهسازی طراحی و فرآیند

- نهاییسازی مستندات (Drawing, FMEA, WI)

- راهاندازی تولید انبوه و کنترل آماری فرآیند

چالشها و محدودیتهای تلرانس گذاری ابعادی و هندسی

|

محدودیت |

توضیح |

|

ناحیه تلرانسی ناکارآمد |

این روش یک ناحیه تلرانسی مربعی برای موقعیت مشخصهها (مانند سوراخ) ایجاد میکند. این شکل هندسی با عملکرد قطعات دایرهای (مانند پین و سوراخ) مطابقت ندارد. |

|

ابهام در اندازهگیری |

نقشه مشخص نمیکند که قطعه چگونه باید برای بازرسی مستقر شود. این امر میتواند منجر به نتایج اندازهگیری متفاوت برای یک قطعه یکسان، بسته به نحوه تنظیم آن، شود. |

|

عدم کنترل فرم و جهتگیری |

GD&T به طور مستقیم ویژگیهای حیاتی مانند تختی یک سطح، تعامد یک سوراخ نسبت به یک سطح، یا گردی یک پین را کنترل نمیکند. این موارد باید از طریق یادداشتهای اضافی و اغلب مبهم بیان شوند. |

|

انباشت تلرانس |

زنجیرهای از ابعاد +/- میتواند منجر به انباشت تلرانسها شود و دقت کلی قطعه را کاهش دهد. |

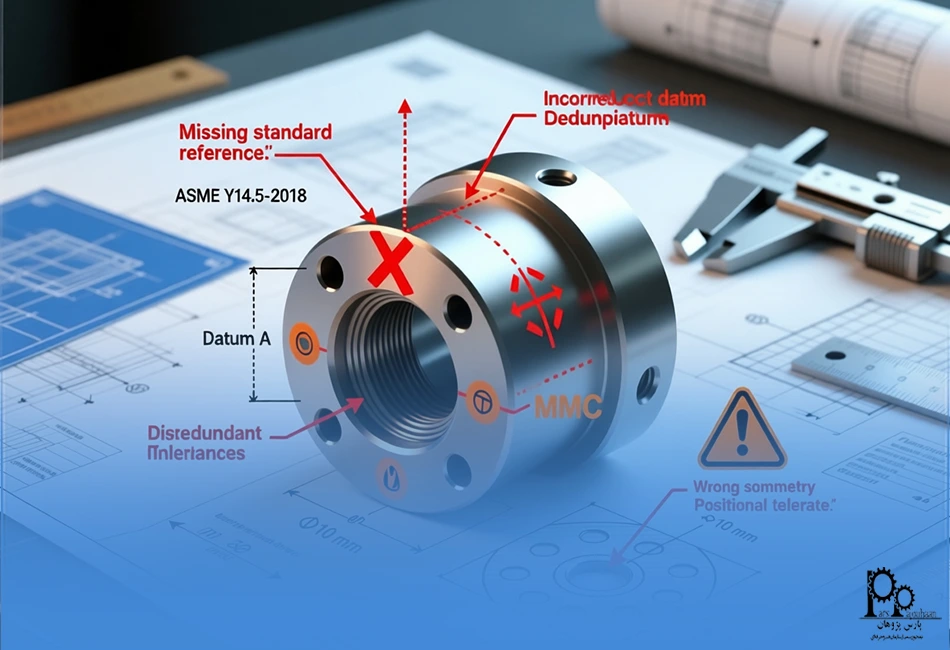

خطاهای رایج در GD&T

استفاده نادرست از GD&T میتواند مزایای آن را از بین ببرد و باعث سردرگمی و مشکلات تولید شود. از جمله خطاهای رایج میتوانیم به این موارد اشاره کنیم:

- عدم ارجاع به استاندارد: عدم ذکر استاندارد حاکم و سال بازنگری در نقشه

- انتخاب نادرست ویژگی دیتوم: مشخص کردن یک محور فرضی به عنوان ویژگی دیتوم به جای یک سطح فیزیکی یا ویژگی اندازهدار

- تلرانسهای اضافی یا متضاد: افزودن کنترل جهت (مثلاً عمودی) که قبلاً توسط تلرانس موقعیت کنترل شده یا استفاده همزمان از تلرانس موقعیت و +/- زاویه برای الگوی سوراخها

- ویژگیهای ناقص: ارائه فقط بعد اندازه برای ویژگیهایی مانند قطرها بدون کنترل موقعیت برای محدود کردن جابجایی محورها

- استفاده نادرست از معرف MMC: اعمال MMC بر روی ویژگیهایی که اندازه واقعی آنها قابل اندازهگیری عملی نیست (مثلاً قطر گام رزوه) یا در شرایطی که تلرانس مازاد از نظر عملکردی نامطلوب است (مثلاً اتصالات شکست).

- استفاده نادرست از نماد تقارن: استفاده از نماد تقارن برای تعریف الگوی ویژگیها، در حالی که کاربرد صحیح آن (در استانداردهای قدیمی ASME) ارتباط نقاط میانی دو سطح مقابل به یک صفحه دیتوم است. تلرانس موقعیت، کنترل مدرن و صحیح برای این کاربردها است.

مقایسه تلرانس گذاری ابعادی و هندسی با سیستمهای مشابه

تلرانسگذاری ابعادی و هندسی (GD&T) یک سیستم استاندارد و دقیق برای تعریف پذیرفتهشدن ابعاد و شکل قطعات ماشینکاری شده است که در صنایع مهندسی، بهویژه در آمریکا و کشورهایی که از استانداردهای ASME Y14.5 استفاده میکنند رایج است. در مقابل، سیستمهای مشابه مانند استاندارد ISO 1101 که در اروپا و بسیاری از کشورهای دیگر بهکار میرود، اهداف مشابهی دارد اما در نمادها، قوانین تفسیر و نحوه بیان تلرانسها تفاوتهای جزئی دارد. در جدول زیر میتوانید این تفاوتها را مشاهده نمایید:

|

معیار |

GD&T |

ISO 1101 |

|

رویکرد کلی |

عملکرد محور (Function based): طراحی حول نحوه قرارگیری و کارکرد قطعه در مونتاژ |

شکلمحور (Geometry based): تمرکز بر شکل و اندازه دقیق قطعه |

|

نمادها |

شباهت زیاد به ISO، اما تفسیر و قوانین ممکن است متفاوت باشد، مثل حالت بدون انحراف |

نمادهای مشابه، اما ترتیب و نحوه خواندن متفاوت است، مثل استفاده از فریم کنترل |

|

تعریف منطقه تلرانس |

مناطق تلرانس معمولاً متقارن و بر اساس راستای حرکت |

انعطاف بیشتر در تعریف مناطق غیر متقارن و پیچیده |

|

آموزش و گستردگی |

بیشتر در صنایع هوافضا و خودروسازی آمریکایی |

در صنایع ماشینآلات و الکترونیک اروپایی رایجتر است |

توجه داشته باشید که هر دو سیستم اهداف یکسانی از جمله کاهش ابهام در تولید، افزایش تعویضپذیری قطعات و بهبود کیفیت دارند. انتخاب بین آنها به منطقه جغرافیایی، صنعت و الزامات طراحی وابسته است.

جمعبندی

در این مقاله به معرفی و تحلیل سیستم تلرانس گذاری ابعادی و هندسی یا GD&T پرداختیم و بیان کردیم که این سیستم در صنایع مختلف و کشورهای گوناگون دارای کاربردهای فراوانی است. بنابراین یادگیری صحیح و اصولی آن برای مهندسان ضروری است. از آنجایی که دورههای گروه آموزشی پارس پژوهان با رویکردی کاربردی و پروژهمحور طراحی شدهاند، انتخاب بسیار مناسبی برای دانشجویان و افراد شاغل در صنعت محسوب میشوند.

نویسنده: رضا صفایی، کارشناس مدیریت صنعتی